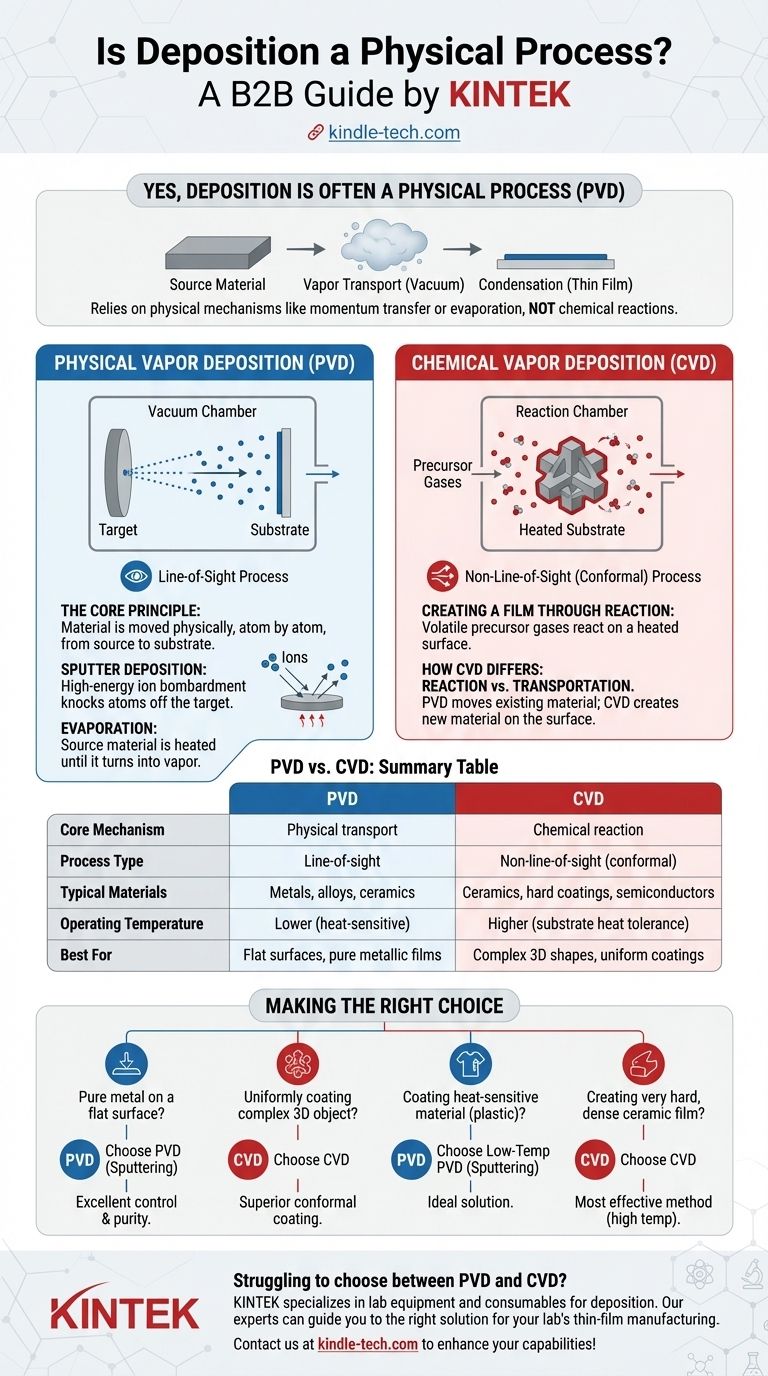

はい、成膜はしばしば物理的なプロセスであり、広義の物理気相成長(PVD)に分類されます。これらの技術では、固体または液体の原料が蒸気に変換され、真空または低圧環境を介して輸送され、その後基板上に凝縮して薄膜を形成します。このプロセス全体は、化学反応ではなく、運動量伝達や蒸発などの物理的メカニズムに依存しています。

薄膜技術における核心的な違いは、原料を物理的にソースから基板へ輸送する物理気相成長(PVD)と、前駆体ガスからの化学反応によって膜を成長させる化学気相成長(CVD)との間にあります。この違いを理解することが、適切な製造プロセスを選択するための鍵となります。

物理成膜(PVD)とは?

物理気相成長(PVD)は、成膜される材料が原料と同じであり、単に場所が移動される一連のプロセスを包含します。

核心原理:機械的なプロセス

PVDの核心は、一対一の(ライン・オブ・サイト)プロセスです。材料はターゲットと呼ばれるソースから放出され、直線的に移動して基板に衝突し、そこで凝縮して層を積み重ねて膜を形成します。

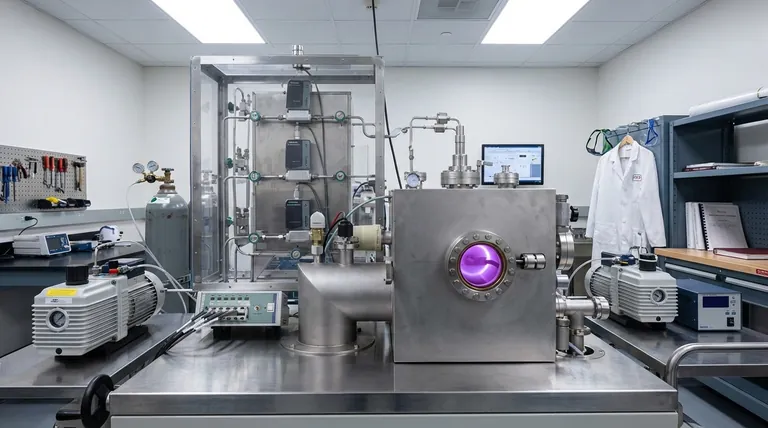

このプロセスは、気化した原子が空気分子と衝突しないように真空チャンバー内で行われ、原子が目的地まで自由に移動できるようにします。

スパッタリング成膜:主要な例

スパッタリングは、最も一般的で用途の広いPVD技術の1つです。これは、固体ターゲット材料を高エネルギーイオン(通常はアルゴンなどの不活性ガス由来)で衝突させることによって機能します。

この衝突は、サブアトミックなサンドブラストのように作用し、ターゲットから原子を物理的に叩き出します。これらの放出された原子はチャンバーを横切り、基板上に堆積します。

参照資料が示すように、スパッタリングは多くのパラメータを持つ複雑なプロセスですが、この複雑さが、密度の高さや結晶構造など、最終的な膜の特性に対して高いレベルの制御を可能にします。

蒸着:もう一つの主要なPVD法

もう一つの主要なPVD法は、熱蒸着です。この技術では、原料を真空中で加熱し、蒸発または昇華させます。

生成された蒸気は上昇し、チャンバーを通過して、より冷たい基板上に凝縮し、目的の薄膜を形成します。これはスパッタリングよりも概念的には単純ですが、膜の微細構造に対する制御性は低くなります。

代替手段:化学気相成長(CVD)

PVDを完全に理解するためには、その化学的な対応物であるCVDとの対比が不可欠です。

反応による膜の作成

CVDでは、1つまたは複数の揮発性の前駆体ガスが反応チャンバーに導入されます。これらのガスは最終的な膜材料そのものではありません。

代わりに、それらは加熱された基板の表面で反応または分解し、目的の固体膜を生成します。不要な副生成物はその後排出されます。

CVDがPVDと異なる点

根本的な違いは、反応 対 輸送です。PVDは既存の材料を移動させますが、CVDは表面上で新しい材料を生成します。PVDは既存の材料を移動させますが、CVDは表面上で新しい材料を生成します。

CVDは物体を迂回できるガスを利用するため、一対一のプロセスではありません。これにより、複雑な三次元形状を均一にコーティングする上で大きな利点が得られます。

トレードオフの理解

PVDとCVDの選択は、用途、使用する材料、および目的の結果に完全に依存します。

物理成膜(PVD)を選択する場合

PVDは、化学反応による生成が困難な金属、合金、特定のセラミックを含む非常に幅広い材料の成膜によく選ばれます。一般的にCVDよりも低温で動作するため、プラスチックなどの熱に弱い基板のコーティングに適しています。超高純度の金属膜を作成するための第一の選択肢です。

化学成膜(CVD)が優れている場合

CVDは、薄くなることなく複雑な形状や鋭い角を覆う、非常に均質なコーティングを作成するのに優れています。非常に硬く耐久性のあるセラミックコーティング(窒化チタンなど)の製造によく使用され、半導体製造の基礎的なプロセスです。

トレードオフとして、高温が必要であり、前駆体ガス(毒性、腐食性、または自然発火性を持つ可能性がある)の取り扱いが必要です。

薄膜の適切な選択

選択は、膜の特性と基板の制約、部品の複雑さのバランスにかかっています。

- 平坦な表面への純粋な金属または合金の成膜が主な焦点である場合: スパッタリング(PVD)は優れた制御性と純度を提供します。

- 複雑な3Dオブジェクトを均一にコーティングすることが主な焦点である場合: CVDは、その非ライン・オブ・サイト性により、ほぼ常に優れた選択肢となります。

- プラスチックなどの熱に弱い材料のコーティングが主な焦点である場合: スパッタリングなどの低温PVDプロセスが理想的な解決策です。

- 非常に硬く緻密なセラミックまたは誘電体膜の作成が主な焦点である場合: 基板が熱に耐えられると仮定すれば、CVDが最も効果的な方法であることがよくあります。

結局のところ、物理的成膜と化学的成膜はどちらも、特定の特性を持つ表面を設計するための強力なツールです。

要約表:

| 特徴 | 物理気相成長(PVD) | 化学気相成長(CVD) |

|---|---|---|

| コアメカニズム | 材料の物理的な輸送(例:スパッタリング、蒸着) | 基板表面での化学反応 |

| プロセスタイプ | ライン・オブ・サイト(一対一) | 非ライン・オブ・サイト(均質) |

| 一般的な材料 | 金属、合金、特定のセラミック | セラミック、硬質コーティング、半導体 |

| 動作温度 | 低温(熱に弱い基板に適している) | 高温(基板の耐熱性が必要) |

| 最適用途 | 平坦な表面、純粋な金属膜、熱に弱い材料 | 複雑な3D形状、均一なコーティング、硬質セラミック |

薄膜用途でPVDとCVDの選択に迷っていますか? KINTEKは、成膜プロセスのための実験装置と消耗品の専門家であり、研究室が薄膜製造を最適化するのを支援します。当社の専門家が、お客様の材料、基板、性能要件に基づいて適切なソリューションをご案内します。お客様固有のニーズについてご相談いただき、研究室の能力を向上させるために今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク