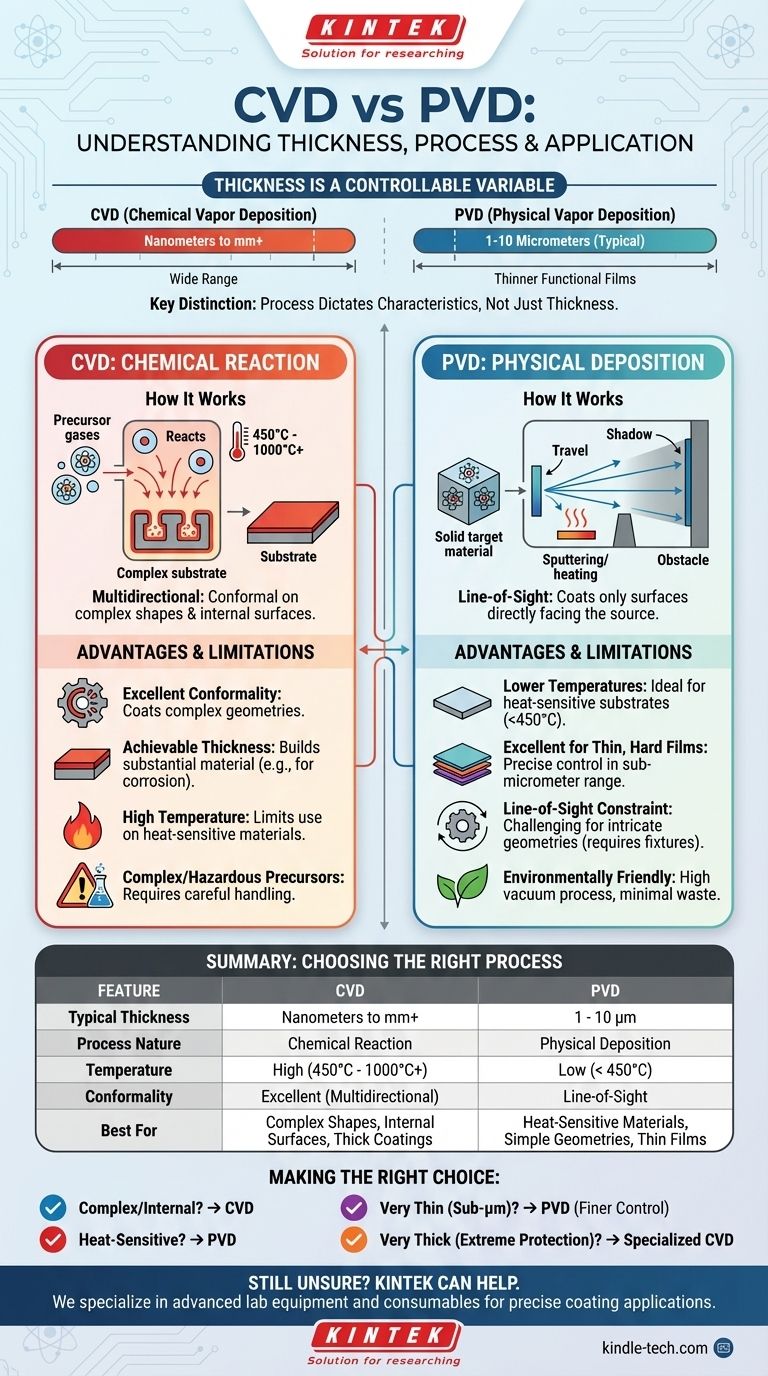

本質的に、どちらのコーティングにも固定された膜厚というものはありません。 化学気相成長法(CVD)と物理気相成長法(PVD)は、どちらも膜厚が制御可能な可変要素となるプロセスです。しかし、各プロセスの性質上、PVDは通常、より薄い機能性膜(多くの場合1~10マイクロメートル)に使用されるのに対し、CVDは電子部品のナノメートル単位から、バルク材料成長のための数ミリメートルまで、はるかに広い範囲を達成できます。

決定的な違いは、あらかじめ定められた膜厚ではなく、化学反応であるCVDと物理的堆積であるPVDという根本的なプロセスが、コーティングの特性、温度要件、特定の部品形状への適合性をどのように決定するかという点にあります。

基本プロセス:化学反応 対 物理的堆積

各手法の「仕組み」を理解することが、適切な選択の鍵となります。これらは薄膜を形成するための根本的に異なるアプローチです。

CVDの仕組み:化学反応

CVDでは、前駆体ガスを高温チャンバーに導入します。

これらのガスが基板の表面で反応し、新しい固体材料が層状に成長します。堆積は気体状態から起こるため、多方向性があります。

これにより、複雑な形状や空洞の内部にも均一にコーティングを形成でき、非常に密着性の高い層が生成されます。

PVDの仕組み:物理的堆積

PVDは、真空チャンバー内の固体材料(ターゲット)から始まります。

この材料は、物理的な手段(イオンによるスパッタリングや熱蒸発による加熱など)によって蒸発させられ、直線的に移動して基板上に凝縮します。

これは一方向性(ライン・オブ・サイト)のプロセスです。蒸気源に直接面している表面のみがコーティングされ、スプレーペイントとよく似ています。

なぜプロセスが用途を決定するのか

コアメカニズムの違いは、単なる膜厚を超えた明確な利点と限界を生み出します。

温度と基板の感度

CVDプロセスは、必要な化学反応を促進するために、通常、非常に高温(多くの場合450°Cから1000°C以上)を必要とします。これにより、その熱に耐えられない材料(変形したり焼き戻し特性を失ったりする材料)への使用が制限されます。

対照的に、PVDははるかに低温(一般的に450°C未満)で動作します。これにより、CVDプロセスで損傷を受ける可能性のある焼き入れ工具鋼、プラスチック、合金などの熱に敏感な基板のコーティングに最適です。

コーティングの密着性と形状

CVDの多方向的な気体ベースの性質は、複雑な形状や内部表面を均一にコーティングするのに非常に優れています。

PVDの一方向性の制限により、複雑な形状のコーティングは困難になります。蒸気源に直接さらされていない領域は、ほとんどまたはまったくコーティングされず、「影」ができます。

達成可能な膜厚と応力

PVDは薄くて硬いコーティングには優れていますが、非常に厚い層を形成すると内部応力が高くなり、コーティングのひび割れや剥離を引き起こす可能性があります。

CVDは、化学結合プロセスがより深い層でより安定するため、より厚く、低応力のコーティングを成長させることがよくあります。これにより、腐食や熱バリアのためにかなりの材料の蓄積を必要とする用途に適しています。

トレードオフの理解

どちらの技術も万能ではありません。正しい選択は、常にアプリケーションの要件とプロセスの限界とのバランスを取ることに依存します。

CVDの妥協点:高温と気体前駆体

CVDの主な欠点は、高い動作温度であり、コーティングできる材料の種類を厳しく制限します。また、複雑で時には危険な前駆体ガスを使用することもあります。

PVDの制約:複雑な形状と均一性

PVDの一方向性が主な制約となります。複雑な部品に均一な被覆を達成するには、洗練された治具と部品の回転が必要になり、複雑さとコストが増加します。

環境および安全上の考慮事項

一般的に、PVDはより環境に優しいプロセスと見なされます。これは高真空下で行われる物理プロセスであり、廃棄物がほとんど発生しません。CVDは、慎重な取り扱いと廃棄が必要な反応性副産物を含む場合があります。

用途に最適な選択をする

「どちらが厚いか」を尋ねるのではなく、「どちらのプロセスが材料と形状に適合するか」を尋ねてください。

- 複雑な部品や内部チャネル、入り組んだ特徴のコーティングが主な焦点である場合: 真に均一で密着性のある層を保証するには、CVDが唯一の方法です。

- 熱に敏感な材料に、硬く耐摩耗性のあるコーティングを適用することが主な焦点である場合: PVDがほぼ間違いなく正しい、より安全な選択です。

- 光学用途や電子用途のために非常に薄い高純度膜を作成することが主な焦点である場合: どちらのプロセスも機能しますが、PVDはサブマイクロメートル範囲でより微細な制御を提供することがよくあります。

- 極度の腐食や熱からの保護のために非常に厚い層を作成することが主な焦点である場合: 特殊なCVDプロセスがこの目的に適していることがよくあります。

結局のところ、膜厚に関する先入観ではなく、アプリケーションの材料、形状、必要な性能特性があなたの決定を導くべきです。

要約表:

| 特徴 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| 典型的な膜厚範囲 | ナノメートルから数ミリメートル | 1~10マイクロメートル |

| プロセスの性質 | 化学反応 | 物理的堆積 |

| 温度 | 高温(450°C~1000°C以上) | 低温(450°C未満) |

| 密着性 | 優れている(多方向性) | 一方向性(ライン・オブ・サイト) |

| 最適用途 | 複雑な形状、内部表面、厚いコーティング | 熱に敏感な材料、単純な形状、薄膜 |

CVDとPVDのどちらがプロジェクトに適しているかまだ確信が持てませんか?

KINTEKでは、精密なコーティング用途向けの上級ラボ機器と消耗品の提供を専門としています。当社の専門家は、CVDおよびPVDプロセスの複雑さを乗り越え、特定の材料と部品形状に対して最適な性能を確保できるようお手伝いします。

優れたコーティング結果の達成を支援します。 当社のチームに今すぐお問い合わせいただき、お客様の要件についてご相談の上、KINTEKのソリューションがお客様の研究所の能力をどのように向上させるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機