単一の明確な数はありませんが、材料成膜技術は、物理的なメカニズムを使用するものと、化学反応によって駆動されるものの2つの基本的なカテゴリに大別されます。各カテゴリ内の具体的な方法は数多く、常に進化していますが、この主要な区別を理解することが、この分野を理解するための鍵となります。

重要な洞察は、網羅的なリストを記憶することではなく、材料を物理的に輸送する物理蒸着(PVD)と、表面に直接材料を合成する化学成膜の根本的な違いを把握することです。

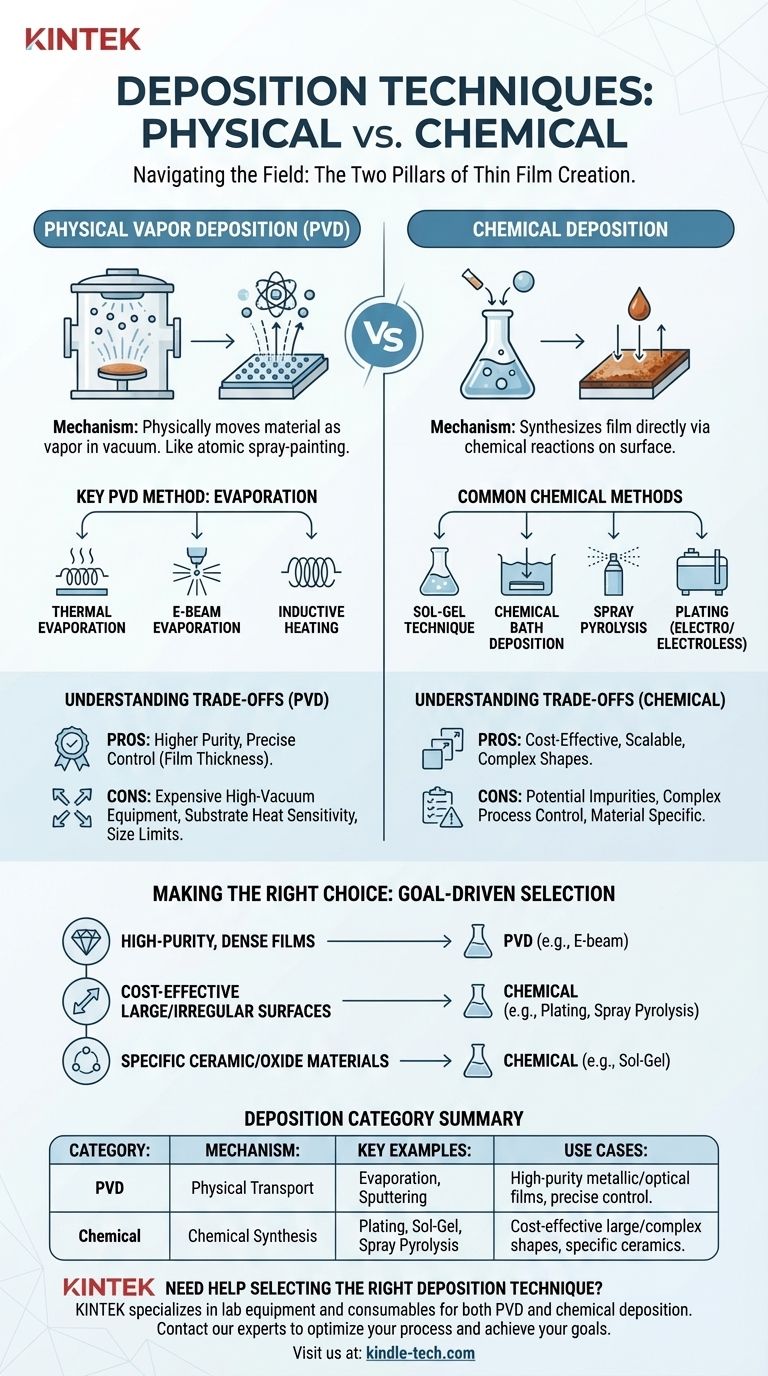

成膜の二つの柱:物理的 vs. 化学的

薄膜やコーティングを作成するためのあらゆる技術は、2つの主要なファミリーのいずれかに分類されます。どちらを選択するかは、目的の材料、それが適用される基板、および最終的な膜に必要な特性に完全に依存します。

物理蒸着(PVD)

PVD技術には、通常、真空環境内で、原子または分子をソース材料から基板へと物理的に移動させるプロセスが含まれます。これは、スプレー塗装に似ていますが、原子スケールで行われます。

材料は固体として始まり、蒸気に変換され、チャンバーを横断して移動し、ターゲット表面で再び固体薄膜として凝縮します。

主要なPVD手法:蒸着

蒸着はPVD内の主要な方法であり、ソース材料が加熱されて原子が蒸発し、基板をコーティングするために移動します。

この熱を発生させる方法はいくつかあります。

- 熱蒸着:抵抗加熱源(電球のフィラメントなど)を使用して材料を加熱し、蒸発させます。

- 電子ビーム蒸着:高エネルギーの集束電子ビームを使用してソース材料を溶融および蒸発させ、非常に高い融点を持つ材料の成膜を可能にします。

- 誘導加熱:コイルを流れる高周波(RF)電力を使用してるつぼに渦電流を誘導し、それによって内部の材料を加熱します。

化学成膜

PVDとは対照的に、化学成膜技術は、基板表面に直接膜を合成するために化学反応を使用します。前駆体材料(多くの場合、ガスまたは液体)は、特定の条件(熱や圧力など)の下で反応し、表面に結合する新しい固体材料を形成します。

これは塗装というよりは、非常に制御された方法で錆を発生させることに似ています。

一般的な化学的手法

化学成膜ファミリーは広大であり、さまざまな材料や用途に適した幅広いプロセスが含まれています。

例としては、以下が挙げられます。

- ゾルゲル法:化学溶液から固体を生成するもので、セラミックやガラスコーティングの製造によく使用されます。

- 化学浴成膜:基板を溶液に浸漬し、化学反応によって表面にゆっくりと膜が形成されるプロセスです。

- スプレー熱分解:前駆体溶液を加熱された基板に噴霧し、そこで分解して目的の膜を形成します。

- めっき:液体溶液を使用して金属コーティングを成膜するもので、電流(電解めっき)または自己触媒化学反応(無電解めっき)のいずれかによって行われます。

トレードオフを理解する

どちらのカテゴリも普遍的に優れているわけではなく、異なる工学的問題を解決するために選択されます。トレードオフは、多くの場合、純度、コスト、および材料の適合性を中心に展開されます。

プロセス制御と純度

PVDプロセス、特に電子ビーム蒸着のような高真空下で行われるプロセスは、一般的により高い純度と膜厚のより正確な制御を提供します。

化学成膜は、前駆体材料や反応副生成物から不純物を導入する可能性があり、より複雑なプロセス制御が必要になる場合があります。

コストと拡張性

スプレー熱分解やめっきなど、多くの化学的手法は、はるかに費用対効果が高く、広いまたは複雑な形状の領域をコーティングするために簡単に拡張できます。

PVD技術は、高価な高真空装置を必要とすることが多く、プロセスのサイズとスループットを制限する可能性があります。

基板と材料の制限

PVDは非常に汎用性が高く、幅広い金属やセラミックを成膜できます。ただし、場合によっては必要な高温がプラスチックなどのデリケートな基板を損傷する可能性があります。

化学的手法は非常に特異的であり、プロセスは前駆体の特定の化学的性質と目的の最終材料に基づいて設計されます。

目標に合った適切な選択をする

適切な成膜技術を選択することは、プロジェクトの主要な目的を明確に定義することから始まります。

- 高純度で密度の高い金属膜や光学膜の作成が主な焦点である場合:熱蒸着や電子ビーム蒸着などのPVD手法が標準的な選択肢です。

- 広いまたは不規則な形状の表面の費用対効果の高いコーティングが主な焦点である場合:めっきやスプレー熱分解などの化学的手法がより実用的であることがよくあります。

- 液体前駆体から特定のセラミック材料や酸化物材料を製造することが主な焦点である場合:ゾルゲル法や化学浴成膜などの化学的経路がこれのために設計されています。

最終的に、物理的経路と化学的経路の核心原理を理解することで、仕事に最も効果的なツールを選択できるようになります。

要約表:

| 成膜カテゴリ | コアメカニズム | 主な例 | 典型的な使用事例 |

|---|---|---|---|

| 物理蒸着(PVD) | 材料を蒸気として基板に物理的に輸送します。 | 蒸着(熱、Eビーム)、スパッタリング | 高純度金属/光学膜、精密な膜厚制御。 |

| 化学成膜 | 化学反応を利用して基板上に膜を合成します。 | めっき、ゾルゲル、スプレー熱分解 | 大面積/複雑形状の費用対効果の高いコーティング、特定のセラミック/酸化物。 |

特定の材料と基板に最適な成膜技術の選択でお困りですか?

KINTEKは実験装置と消耗品を専門とし、PVDと化学成膜プロセスの両方に適切なツールを提供しています。当社の専門家が、高純度コーティングや費用対効果の高い大規模ソリューションの実現をサポートします。

今すぐ当社のチームにご連絡いただき、お客様のプロジェクト要件についてご相談ください。成膜プロセスを最適化いたします!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉