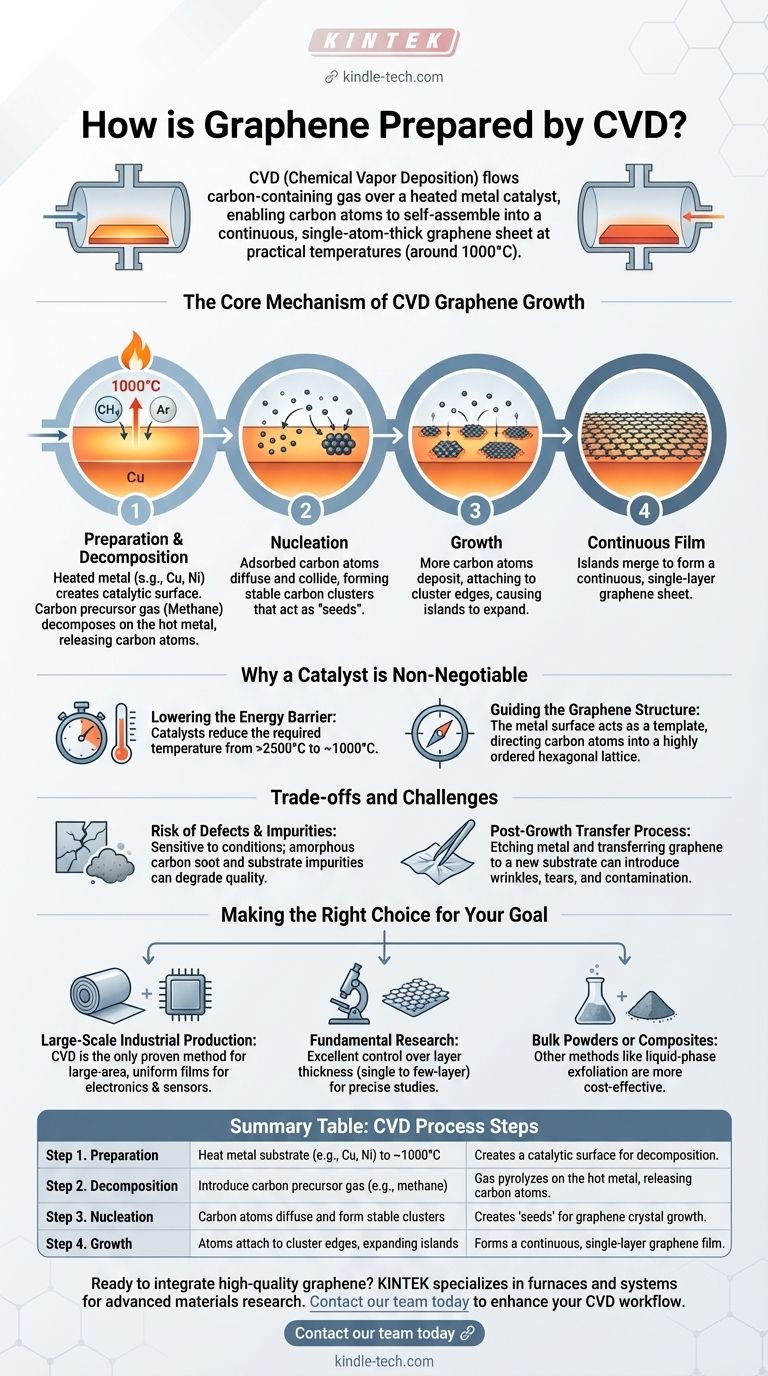

本質的に、化学気相成長法(CVD)によるグラフェンの作製は、メタンのような炭素含有ガスを、通常は銅やニッケルなどの高温の金属触媒上に流すことを含みます。約1000°Cの温度で、ガスが分解し、炭素原子が金属表面に堆積し、自己組織化して連続した単原子層のグラフェンシートを形成します。金属基板は、反応のための表面と、実用的な温度でプロセスを可能にする触媒の両方として機能します。

化学気相成長法は、単に炭素を堆積させるというよりも、加熱された金属触媒をテンプレートとして利用することに重点を置いています。このプロセスは、ガス前駆体からの個々の炭素原子を、高度に秩序化された大面積の六角形格子へと導き、産業用途向けに高品質なグラフェンを製造するための最も実現可能な方法となっています。

CVDグラフェン成長の核心メカニズム

CVDプロセスは、一連の正確で連続的なステップに分解できます。各段階は、グラフェン膜の最終的な品質と均一性を制御するために不可欠です。

### 準備段階:主要な要素

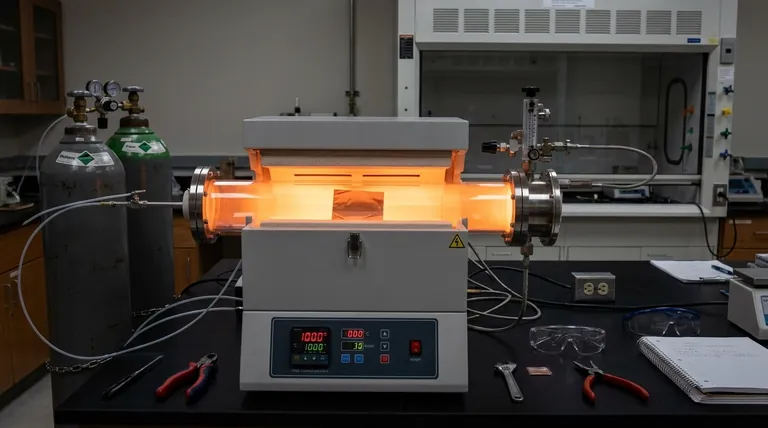

成長が始まる前に、反応炉チャンバー内に特定の環境を確立する必要があります。これには、炭素源(前駆体)、触媒表面、および雰囲気を管理するためのキャリアガスが必要です。

主要な構成要素は、炭化水素前駆体(メタンが一般的)、触媒金属基板(銅とニッケルが広く使用されています)、およびアルゴンや水素のような不活性キャリアガスです。

### ステップ1:前駆体の熱分解と吸着

プロセスは、金属基板を通常約1000°Cの高温に加熱することから始まります。その後、炭素前駆体ガスがチャンバーに導入されます。

強烈な熱により、前駆体ガスは高反応性の炭素原子またはラジカルに分解されます。重要なのは、この分解がガス相ではなく、高温の金属表面で起こることであり、役に立たない炭素すすの形成を防ぎます。これらの炭素原子はその後、触媒に吸着します。

### ステップ2:核生成と成長

吸着された個々の炭素原子は静止していません。それらは触媒表面を拡散し、移動します。

最終的に、これらの移動性の原子は衝突し、小さな安定した炭素クラスターを形成し始めます。これらのクラスターは、「種」または核生成サイトとして機能し、そこからグラフェン結晶が成長を開始します。

### ステップ3:連続膜の形成

より多くの炭素原子が表面に堆積するにつれて、それらはこれらの初期グラフェンアイランドの端に付着します。

アイランドは基板全体に外側へと広がり、互いに合流して融合し、最終的に金属触媒の表面全体を覆う連続した途切れない単層グラフェンシートを形成します。

触媒が不可欠な理由

金属基板は、単なる受動的な堆積表面ではなく、プロセス全体を可能にする能動的で不可欠な触媒です。

### エネルギー障壁の低下

触媒がなければ、炭素原子から安定したグラファイト構造を形成するには、2500°Cを超える温度が必要です。このような条件は非実用的であり、莫大なエネルギーを消費します。

銅やニッケルのような触媒は、このエネルギー障壁を劇的に低下させ、約1000°Cというはるかに管理しやすい温度で高品質なグラフェンを形成することを可能にします。

### グラフェン構造の誘導

触媒の選択は、堆積メカニズムと結果として得られるグラフェンの品質に直接影響します。金属表面の特定の特性は、炭素原子がどのように望ましい六角形格子に配置されるかを誘導し、結晶粒サイズから層の均一性まで、あらゆるものに影響を与えます。

トレードオフと課題の理解

CVDは強力ですが、高品質な最終製品を達成するためには、管理しなければならない技術的なハードルを伴う複雑なプロセスです。

### 欠陥と不純物のリスク

このプロセスは条件に非常に敏感です。前駆体の熱分解が基板上ではなくガス相で起こると、アモルファス炭素すすが生成され、グラフェン膜に付着して品質を低下させる可能性があります。

初期の金属基板上のいかなる不完全性や不純物も、最終的なグラフェンシートの欠陥につながる可能性があります。

### 成長後の転写プロセス

グラフェンは金属触媒上で成長しますが、電子用途では通常、シリコンのような絶縁性基板上に必要とされます。これにはデリケートな転写プロセスが必要です。

金属はエッチング除去され、壊れやすい単原子層のグラフェン膜は新しい基板に移動されなければなりません。このステップは、しわ、破れ、汚染の主要な原因となり、材料の並外れた特性を損なう可能性があります。

目標に応じた適切な選択

合成方法の選択は、異なる技術が異なる最終用途に最適化されているため、望ましい結果に完全に依存します。

- 大規模な工業生産が主な焦点の場合: CVDは、エレクトロニクス、センサー、透明導電膜に必要な均一で大面積のグラフェン膜を作成するための唯一の実証済みの方法です。

- 基礎研究が主な焦点の場合: CVDは、層厚(単層から数層まで)を優れた制御で実現し、グラフェンのユニークな電子的および物理的特性の精密な研究を可能にします。

- バルク粉末や複合材料の作成が主な焦点の場合: 液相剥離のような他の方法は、完璧な大面積膜を必要としない用途では、より費用対効果が高いことがよくあります。

最終的に、CVDプロセスを理解することは、単純なガスを革新的な二次元材料に変えることができる、制御された触媒作用の傑作であることを明らかにします。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 準備 | 金属基板(例:Cu、Ni)を~1000°Cに加熱 | 分解のための触媒表面を作成します。 |

| 2. 分解 | 炭素前駆体ガス(例:メタン)を導入 | ガスが高温金属上で熱分解し、炭素原子を放出します。 |

| 3. 核生成 | 炭素原子が拡散し、安定したクラスターを形成 | グラフェン結晶成長のための「種」を作成します。 |

| 4. 成長 | 原子がクラスターの端に付着し、アイランドが拡大 | 連続した単層グラフェン膜を形成します。 |

高品質なグラフェンを研究や製品開発に統合する準備はできていますか? 成功するCVD合成に必要な精密な制御は、信頼性の高い実験装置にかかっています。KINTEKは、グラフェン成長を含む先端材料研究に不可欠な炉、ガス供給システム、消耗品を専門としています。当社の専門家が、お客様の特定の触媒プロセスと拡張性目標に合った適切なセットアップを構成するお手伝いをいたします。

今すぐ当社のチームにご連絡ください。当社のソリューションがお客様のCVDワークフローをどのように強化し、材料革新を加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置