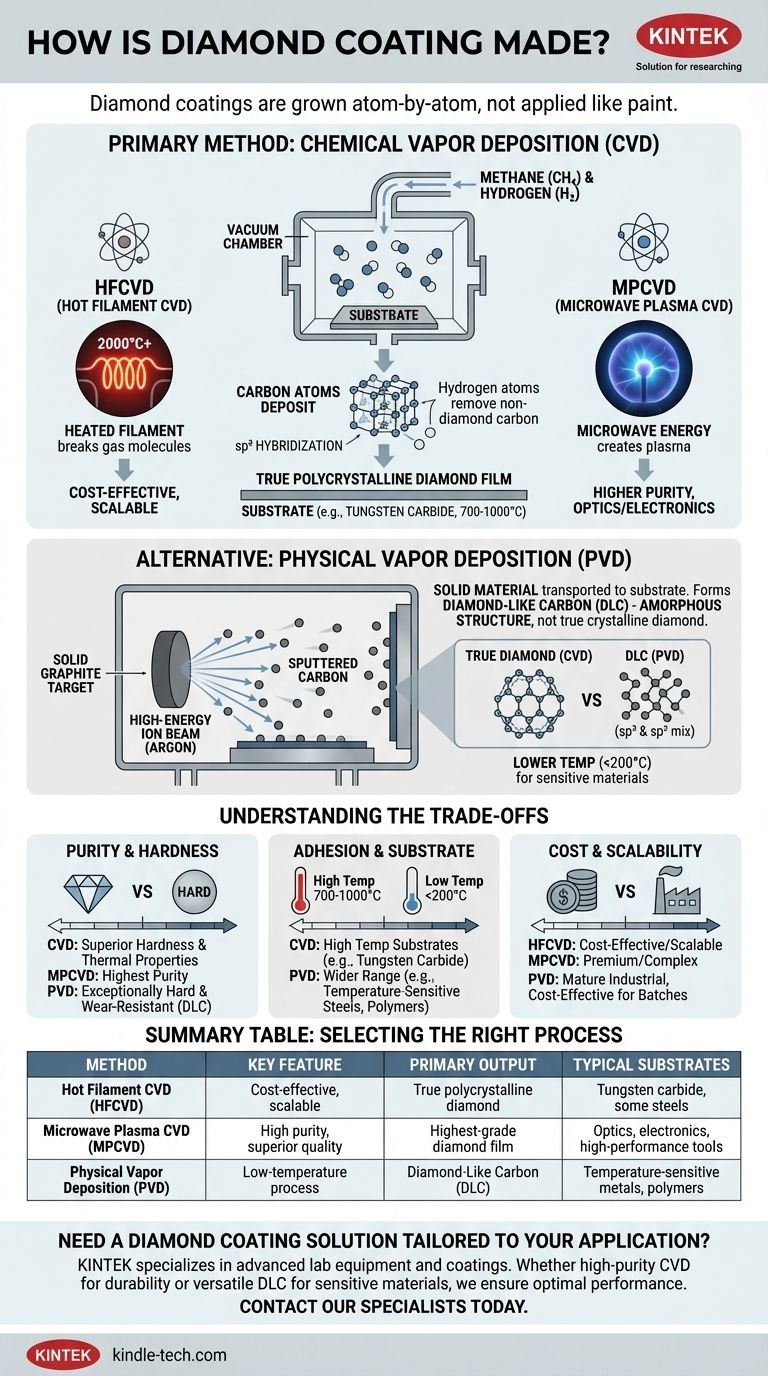

ダイヤモンドコーティングは、塗料やメッキのように塗布されるわけではありません。高度に制御された環境下で、原子レベルで直接表面上に成長させます。最も一般的な方法は化学気相成長法(CVD)であり、メタンなどの炭素を豊富に含むガスを真空チャンバーに導入し、エネルギーを与えて分解させ、炭素原子が基板上に結晶性ダイヤモンド膜として配列するようにするプロセスです。二次的な手法である物理気相成長法(PVD)も使用されますが、こちらは真のダイヤモンドとは異なる特性を持つダイヤモンドライクカーボン(DLC)を生成することが多いです。

ダイヤモンドコーティングを作成するために使用される方法は、単なる製造上の詳細ではなく、純度や硬度からコストや適切な用途に至るまで、コーティングの特性を根本的に決定します。適切なプロセスを選択することは、コーティング自体を選択することと同じくらい重要です。

主要な方法:化学気相成長法(CVD)

化学気相成長法は、本物の多結晶ダイヤモンド膜を作成するための主力技術です。気体状態での化学反応を利用して、コーティングをボトムアップで構築します。

CVDの基本原理

CVDを、冷たい鏡に水蒸気が凝結する現象の、正確な原子レベルでの応用だと考えてください。水素と混合された炭素含有ガス(通常はメタン)が、コーティングされる対象物(基板と呼ばれる)を含む低圧チャンバーに供給されます。次にエネルギーが導入され、ガス分子を反応性の炭素原子と水素原子に分解するプラズマが生成されます。

原子状の炭素は、より高温の基板表面に沈着、すなわち堆積します。注意深く制御された条件下で、これらの炭素原子は、真のダイヤモンド結晶を定義する強力な四面体結合構造(sp³混成)を形成するように結合します。原子状水素は、形成される可能性のある非ダイヤモンド炭素(グラファイトのようなsp²混成)を選択的にエッチングすることで重要な役割を果たし、純粋なダイヤモンド膜の成長を保証します。

方法1:熱フィラメントCVD(HFCVD)

これは最も一般的で費用対効果の高いCVD法の一つです。古い白熱電球のフィラメントに似たタングステンフィラメントを2000°C以上に加熱します。

フィラメントからの極度の熱が、メタンと水素ガスを分解し、堆積プロセスを開始するためのエネルギーを提供します。これは比較的単純で、広い表面積のコーティングにスケールアップできます。

方法2:マイクロ波プラズマCVD(MPCVD)

この方法は、マイクロ波エネルギーを使用して、チャンバー内に高密度で安定したプラズマボールを生成します。基板はこの高エネルギープラズマの真直ぐ内に配置されます。

MPCVDは、フィラメントが劣化して膜を汚染する可能性がないため、HFCVDよりもクリーンなプロセスです。これにより、優れた品質を持つ、より高純度で低応力のダイヤモンド膜の成長が可能になり、光学や電子機器などの高性能アプリケーションの標準となっています。

代替手段:物理気相成長法(PVD)

PVD技術は異なる原理で動作します。ガスから膜を構築するのではなく、固体材料から始めてそれを基板に輸送します。

PVDプロセス

炭素コーティングの文脈では、PVDプロセスには通常、真空チャンバー内に固体グラファイトターゲットを配置することが含まれます。高エネルギーのイオンビーム(しばしばアルゴン)がターゲットに照射され、ターゲット表面から炭素原子が物理的に叩き出されます。

この「スパッタリング」された炭素材料は真空を通り抜け、基板上に薄膜として堆積します。個々の原子による微視的なスプレー塗装のようなものだと考えてください。

重要な区別:ダイヤモンド対ダイヤモンドライクカーボン(DLC)

PVDプロセスが真の結晶性多結晶ダイヤモンドコーティングを生成することはめったになく、代わりにダイヤモンドライクカーボン(DLC)を生成することを理解することが重要です。

DLCは非晶質材料であり、原子に長距離の結晶構造がないことを意味します。これはダイヤモンド型(sp³)結合とグラファイト型(sp²)結合の混合物であり、構造内に水素が組み込まれていることがよくあります。DLCは非常に硬く、摩擦係数が低い(低摩擦)ですが、真のCVDダイヤモンド膜ほどの熱伝導率、光透過率、または究極の硬度を持ちません。

トレードオフの理解

これらの方法間の選択は、要求される性能、材料適合性、コストのバランスにかかっています。

純度と硬度

CVDは真の多結晶ダイヤモンドを生成し、本質的により硬く、優れた熱的および光学的特性を持っています。MPCVDは最高の純度と品質を提供します。

PVDはDLCを生成し、多くの用途で例外的に硬く耐摩耗性がありますが、純粋なダイヤモンドほど硬くはありません。

密着性と基板材料

CVDプロセスは非常に高い基板温度(700〜1000°C)を必要とするため、タングステンカーバイド、窒化ケイ素、特定の鋼材など、熱に耐えられる材料の使用が制限されます。

PVDは低温プロセス(多くの場合200°C未満)であるため、熱に敏感な硬化鋼、アルミニウム合金、さらには一部のポリマーを含む、はるかに広い範囲の材料に適しています。

コストとスケーラビリティ

HFCVDは一般的に最も費用対効果の高いCVD法であり、切削工具インサートのような大きくて単純な形状のコーティングによくスケールします。

MPCVD装置はより複雑で高価であり、究極の性能がコストに見合う用途ではプレミアムな選択肢となります。PVDは成熟した産業技術であり、大量の部品のコーティングにおいて非常に費用対効果が高くなる可能性があります。

用途に応じた適切なプロセスの選択

正しいコーティングの選択は、その背後にある製造プロセスを理解することから始まります。

- 最大の硬度と熱伝導率が主な焦点の場合: 最高純度の多結晶ダイヤモンド膜を得るには、マイクロ波プラズマCVD(MPCVD)を選択します。

- 予算内で耐摩耗工具のコーティングを主な焦点とする場合: 互換性のある基板への真のダイヤモンドコーティングの費用対効果の高いソリューションとして、熱フィラメントCVD(HFCVD)を検討してください。

- 熱に敏感な材料への潤滑性と耐摩耗性が主な焦点の場合: PVDベースのダイヤモンドライクカーボン(DLC)コーティングが最も実用的で多用途な選択肢です。

これらの基本的な製造方法を理解することで、マーケティングの謳い文句を超えて、要求される特定の工学的性能に基づいてコーティングを選択できるようになります。

要約表:

| 方法 | 主な特徴 | 主な生成物 | 一般的な基板 |

|---|---|---|---|

| 熱フィラメントCVD(HFCVD) | 費用対効果が高い、スケーラブル | 真の多結晶ダイヤモンド | タングステンカーバイド、一部の鋼材 |

| マイクロ波プラズマCVD(MPCVD) | 高純度、優れた品質 | 最高グレードのダイヤモンド膜 | 光学機器、電子機器、高性能工具 |

| 物理気相成長法(PVD) | 低温プロセス | ダイヤモンドライクカーボン(DLC) | 熱に敏感な金属、ポリマー |

お客様の用途に合わせたダイヤモンドコーティングソリューションをお探しですか? KINTEKでは、最先端の材料コーティングのための高度な実験装置と消耗品の専門知識を有しています。極限の耐久性のための高純度CVDダイヤモンドが必要な場合でも、敏感な材料のための多用途なDLCコーティングが必要な場合でも、当社の専門知識が最適な性能とコスト効率を保証します。当社の専門家に今すぐご連絡いただき、当社のソリューションがお客様の実験室の能力をどのように向上させられるかをご相談ください!

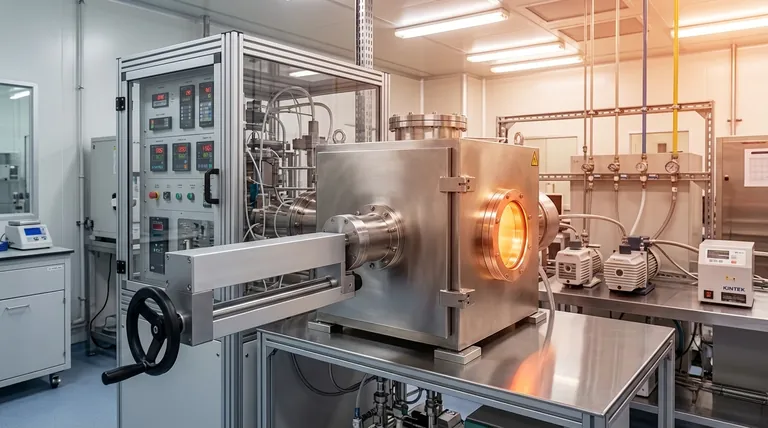

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用CVDホウ素ドープダイヤモンド材料

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機