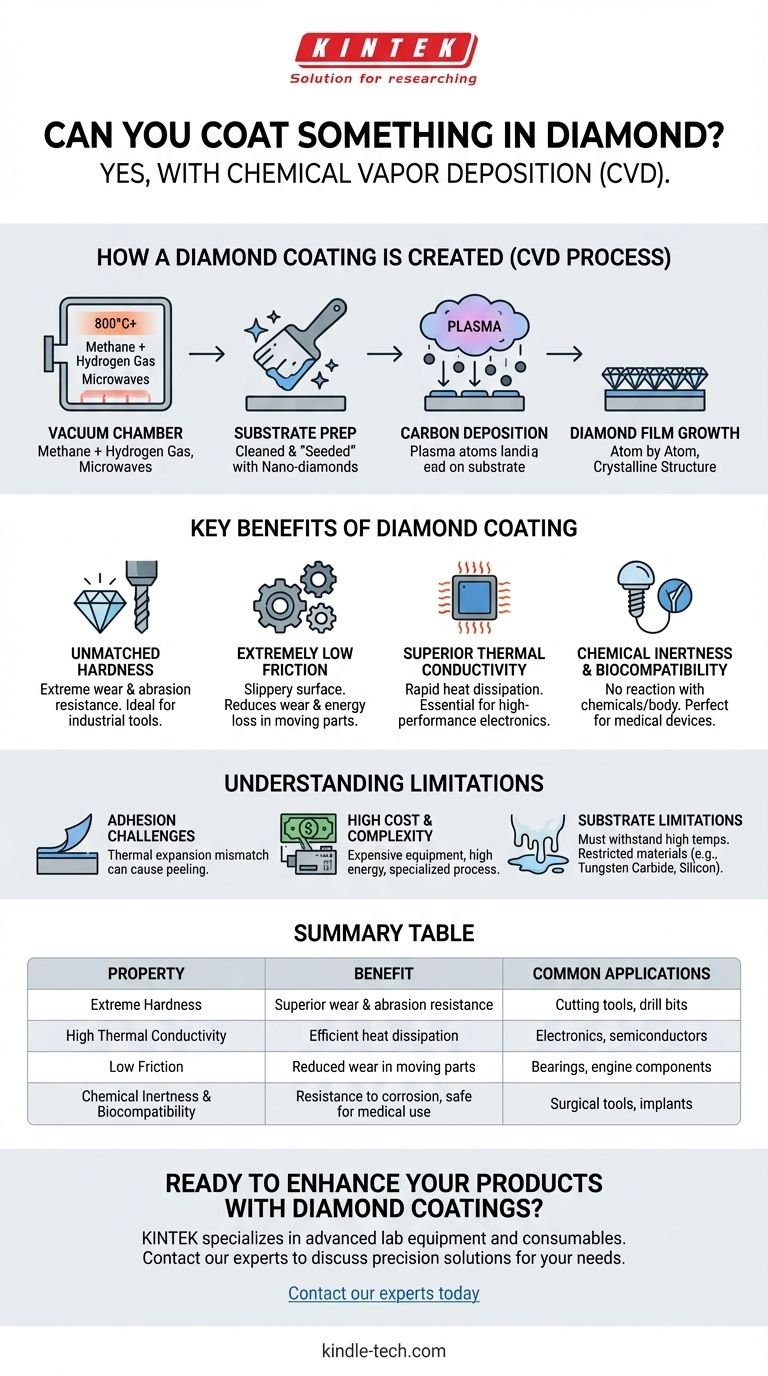

はい、本物の合成ダイヤモンドの層で何かをコーティングすることは間違いなく可能です。これは単純な塗装やメッキのプロセスではなく、実際のダイヤモンドの薄膜を原子レベルで直接オブジェクトの表面に成長させる高度な製造技術です。最も一般的な方法は化学気相成長法(CVD)として知られており、炭素含有ガスを固体結晶ダイヤモンド膜に変換します。

オブジェクトをダイヤモンドでコーティングする能力は強力なエンジニアリングツールであり、装飾のためではなく、その並外れた特性(極端な硬度や熱伝導率など)を他の材料に付与するために使用されます。ただし、このプロセスは複雑で高価であり、重大な技術的制限があります。

ダイヤモンドコーティングが実際にどのように作られるか

ダイヤモンドコーティングを施すプロセスは、塗装というよりも結晶を成長させることに似ています。完璧なダイヤモンド層を構築するには、制御された環境と特殊な装置が必要です。

コア技術:化学気相成長法(CVD)

使用される主要な方法は化学気相成長法(CVD)です。基板(コーティングされるオブジェクト)は真空チャンバー内に配置されます。

チャンバーは非常に高温、しばしば800°C(1472°F)以上に加熱され、メタンのような炭素が豊富なガスが水素とともに導入されます。

通常はマイクロ波であるエネルギー源がガス分子を分解するために使用されます。これにより、純粋な炭素原子が基板の表面に沈着して結合し、ゆっくりと結晶ダイヤモンド構造を構築します。

基板の重要な役割

コーティングされる材料、すなわち基板は非常に重要です。CVDプロセスの高温に溶融したり変形したりすることなく耐えられる必要があります。

さらに、表面は細心の注意を払って洗浄され、しばしばナノダイヤモンド粒子で「シード」されます。これらの微細なシード結晶は核生成サイトとして機能し、新しいダイヤモンド膜が均一に成長し始めるためのテンプレートを提供します。

結果:本物のダイヤモンド膜

最終的な結果は「ダイヤモンドのような」材料ではなく、多結晶ダイヤモンドの膜、つまり微細で絡み合ったダイヤモンド結晶のモザイクです。採掘されたダイヤモンドと同じ化学構造と物理的特性を持っています。

ダイヤモンドコーティングが非常に価値がある理由

ダイヤモンド膜を施すことで、基材の性能を劇的に変えることができます。その利点は、ダイヤモンド自体の固有の特性に直接結びついています。

比類ない硬度と耐摩耗性

これは最もよく知られた特性です。ダイヤモンドコーティングは表面を傷、摩耗、磨耗に対して信じられないほど耐性のあるものにします。これは工業用切削工具、ドリルビット、研削砥石にとって不可欠であり、それらの動作寿命を劇的に延ばします。

極めて低い摩擦

ダイヤモンドは、あらゆる固体材料の中で最も低い摩擦係数の一つを持っています。ダイヤモンドコーティングされた表面は非常に「滑りやすく」、ベアリングやエンジン部品などの可動部品の摩耗とエネルギー損失を低減するのに理想的です。

優れた熱伝導率

ダイヤモンドは既知の最高の熱伝導体であり、銅の5倍優れています。これにより、熱源から熱を迅速に奪うことができます。この特性は高性能電子機器にとって不可欠であり、強力なコンピューターチップのヒートスプレッダーとして使用されます。

化学的不活性と生体適合性

ダイヤモンドは化学的に不活性であり、ほとんどの酸、塩基、その他の腐食性物質と反応しません。また、生体適合性があるため、人体に拒絶されず、医療用インプラントや手術器具の優れたコーティングとなります。

トレードオフと制限を理解する

強力ではありますが、ダイヤモンドコーティングは万能の解決策ではありません。このプロセスには、その広範な適用を制限する重大な工学的課題が伴います。

接着の課題

ダイヤモンド膜を基板にしっかりと接着させることは、最大の課題です。材料は加熱されると異なる速度で膨張および収縮します。ダイヤモンドと基板間の熱膨張の不一致が大きすぎると、コーティングがひび割れたり剥がれたりする可能性があります。

高コストと複雑さ

CVDプロセスには、高価な特殊装置、高純度ガス、およびかなりの量のエネルギーが必要です。これにより、本物のダイヤモンドコーティングは、最も高性能な用途を除いて、費用がかかりすぎるプロセスとなります。

基板材料の制限

CVDに必要な高温のため、プラスチック、アルミニウム、標準鋼など、多くの一般的な材料は損傷したり溶融したりすることなくコーティングできません。基板の選択は、タングステンカーバイド、シリコン、セラミックスなどの材料に限定されます。

DLCとの混同を避ける

多くの製品は本物のダイヤモンドではなく、ダイヤモンドライクカーボン(DLC)でコーティングされています。DLCは硬く、低摩擦の炭素膜ですが、その原子は結晶格子ではなくアモルファス(無秩序)に配置されています。DLCは優れた、より費用対効果の高いコーティングですが、本物の結晶ダイヤモンドの完全な熱的または硬度の特性は持っていません。

目標に合った適切な選択をする

本物のダイヤモンド、DLC、または他のコーティングのいずれを選択するかは、用途の技術的要件と予算に完全に依存します。

- 極限の工業性能が主な焦点である場合: 本物のダイヤモンドコーティングは、最大の寿命と性能が不可欠な切削工具、摩耗部品、ドリルにとってのゴールドスタンダードです。

- 耐久性のある消費者向け製品が主な焦点である場合: 高級時計、ナイフ、銃器部品などのアイテムの場合、ダイヤモンドライクカーボン(DLC)は優れた硬度とプレミアムな仕上げをはるかに手頃なコストで提供します。

- 高度な電子機器が主な焦点である場合: 本物のCVDダイヤモンド膜の比類ない熱伝導率は、次世代半導体や高出力レーザーの熱管理に不可欠です。

- 生体医療用途が主な焦点である場合: 純粋なダイヤモンドコーティングの絶対的な化学的不活性と生体適合性は、信頼性が最重要視される長期医療用インプラントの主要な選択肢となります。

最終的に、ダイヤモンドコーティングは、ダイヤモンドの最高の特性を、それなしでは決して持ち得ない材料に付与するために使用される特殊なエンジニアリングソリューションです。

要約表:

| 特性 | 利点 | 一般的な用途 |

|---|---|---|

| 極限硬度 | 優れた耐摩耗性および耐摩耗性 | 切削工具、ドリルビット |

| 高熱伝導率 | 効率的な放熱 | 電子機器、半導体 |

| 低摩擦 | 可動部品の摩耗低減 | ベアリング、エンジン部品 |

| 化学的不活性および生体適合性 | 耐腐食性、医療用途に安全 | 手術器具、インプラント |

ダイヤモンドコーティングの究極の性能で製品を強化する準備はできていますか? KINTEKは、最先端の用途向けに高度な実験装置と消耗品を専門としています。材料科学における当社の専門知識は、CVDダイヤモンド技術を活用して、産業用工具、電子機器、または医療機器の優れた硬度、熱管理、および長寿命を実現するのに役立ちます。今すぐ専門家にお問い合わせください。お客様の実験室のニーズに合わせた精密なソリューションでプロジェクトをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボ用CVDホウ素ドープダイヤモンド材料