導入

目次

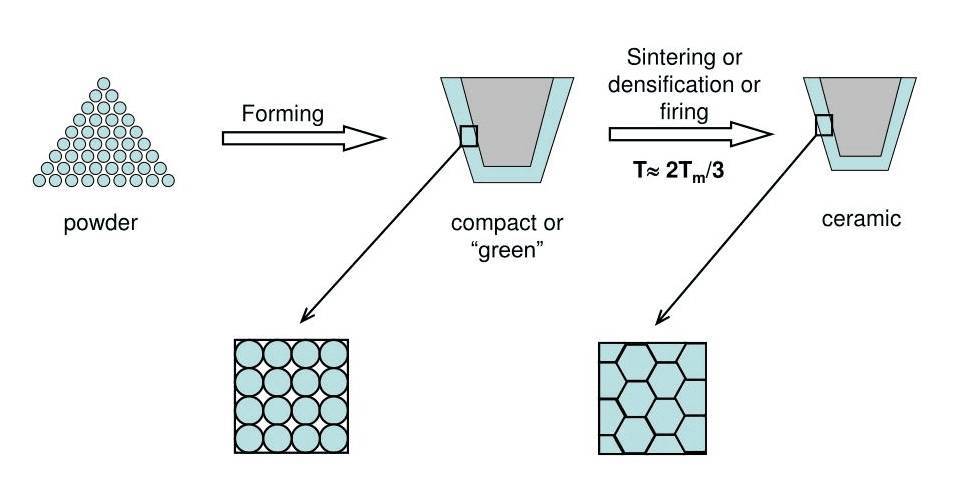

高品質のセラミック部品の製造において、最も重要なプロセスの 1 つは静水圧プレスです。この技術により、さまざまな産業で使用されるセラミックスの製造に必要な均一性と精度が保証されます。等方圧プレスでは、プレスパウダーを慎重に選択し、目的の均一性を達成するためにツールを制御します。このプロセスにおけるもう 1 つの重要な要素は、セラミックスの物理的特性に大きな影響を与える焼結プロセスの最適化です。静水圧プレスのプロセスを理解することで、メーカーは寸法精度と性能の厳しい基準を満たすセラミックの生産を保証できます。

半等方圧プレスのプロセス

プレスの均一性の重要性

半静水圧プレスプロセスでは、製品は液体で満たされた密閉容器に入れられ、すべての表面に均等な圧力がかかります。この高圧環境により製品の密度が高まり、必要な形状が得られます。半等方圧プレスは、高温耐火物、セラミックス、超硬合金、ランタン永久磁石、炭素材料、レアメタル粉末の成形に広く使用されています。

プレスパウダーの厳選と工具管理の役割

半等方圧プレスでは、望ましい結果を確実に得るために、プレスパウダーとツール制御を慎重に選択する必要があります。他の粉末冶金プロセスとは異なり、半等方圧プレスには、全方向への均等な圧縮やより均一な最終部品密度など、いくつかの利点があります。ただし、製造業者は、最適な最終部品特性を達成するために、プロセスで使用される金属粉末の特性を注意深く特性評価する必要があります。材料の特性評価は、最終製品の望ましい品質と性能を確保するために非常に重要です。

最適化された焼結プロセスが物理的特性に及ぼす影響

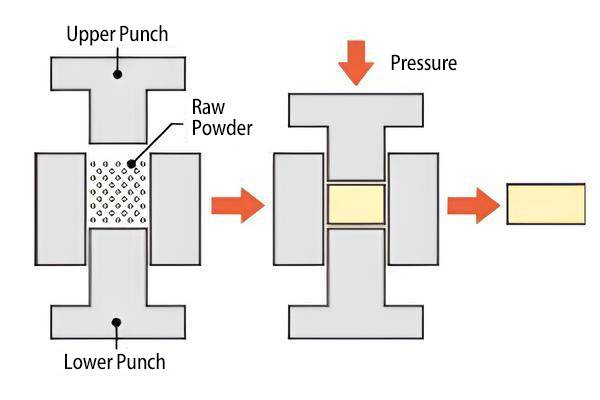

最適化された焼結プロセスは、半等方的にプレスされた部品の物理的特性を決定する上で重要な役割を果たします。静水圧プレスでは、粉末混合物の気孔率を低減することで、粉末圧縮体からさまざまな種類の材料を製造できます。粉末混合物は、全方向から均等に圧力を加える静水圧を使用して圧縮およびカプセル化されます。柔軟な膜または密閉容器内に金属粉末を閉じ込めることにより、圧縮された部品内の均一な圧縮と密度が確保されます。

静水圧プレスプロセスは長年にわたって進化し、現在ではセラミック、金属、複合材料、プラスチック、カーボンなどのさまざまな業界で広く使用されています。セラミックや耐火物の用途に独自の利点をもたらし、製品の正確な成形を可能にし、コストのかかる機械加工の必要性を削減します。静水圧プレス中に全周に圧力がかかるため、均一な圧縮と密度が確保され、従来の加工方法における密度のばらつきの懸念に対処できます。静水圧プレスは、大型の部品、厚さと直径の比率が高い部品、優れた材料特性が必要な部品の製造に特に適しています。

静水圧プレスには、冷間静水圧プレス (CIP) と熱間静水圧プレス (HIP) の 2 つの主なカテゴリがあります。 CIP では、室温でルースパウダーに静水圧を加えますが、HIP では、パッケージ内で加熱したときにパウダーに静水圧を加えます。 HIP は、圧力伝達媒体として不活性ガスを利用します。熱間静水圧プレスプロセスでは、粉末を高圧容器に入れ、高温とバランスの取れた圧力にさらし、焼結してコンパクトな部品を形成します。ホットプレスなどの他の方法と比較して、熱間静水圧プレスは焼結温度が低く、製品密度が高くなります。

結論として、半等方圧プレスプロセスは、プレスの均一性と最終部品密度の点で独自の利点をもたらします。望ましい物理的特性を達成するには、プレスパウダーとツール制御を慎重に選択し、焼結プロセスを最適化することが重要です。静水圧プレスプロセスはさまざまな業界で貴重なツールとなっており、正確な形状と優れた材料特性を備えた高品質の部品の製造を可能にします。

カスタマイズされた焼結技術の役割

直線性と同心性の実現

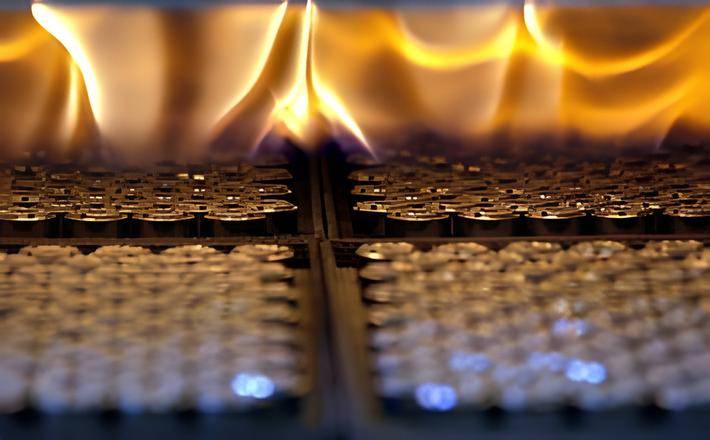

焼結はセラミック部品の製造において重要なプロセスです。カスタマイズされた焼結技術は、これらのコンポーネントの直線性と同心性を達成する上で重要な役割を果たします。

室温焼結の利点の 1 つは、装置のサイズに制限されることなく、大型のターゲットを製造できることです。この方法はまた、設備投資が低く、生産コストが低く、生産効率が高く、目標性能が優れており、工業生産が容易である。これは、ハイエンドディスプレイ用のコーティングされたターゲットの性能要件に特に適しています。

ただし、室温焼結には弱点もあります。他の焼結法に比べて最も難しい焼結法と言われています。緻密な焼結体を得るために、焼結助剤が添加されることが多い。しかし、焼結体から焼結助剤を除去するのは困難な場合があり、その結果、製品の純度が低下します。さらに、粉末の形状、粒子サイズ、および粒子サイズ分布に関する厳しい要件を満たす必要があります。これらの要件を満たすために、ボールミル、ジェットミル、沈降分級などの粉末処理技術が一般的に使用されます。最後に、室温焼結で製造されるターゲットは一般に薄いです。

各種セラミック部品の製造に適しています

焼結は、セラミック部品の製造においていくつかの利点をもたらす多用途のプロセスです。主な利点は次のとおりです。

複雑な形状: 金属焼結により、他の方法では製造が困難または不可能な複雑な形状の作成が可能になります。この機能により、革新的なデザインと機能コンポーネントの可能性が広がります。

高い寸法精度:焼結により高い寸法精度が得られ、最終製品が目的の形状に厳密に一致することが保証されます。この精度は、厳しい公差が要求される用途では非常に重要です。

大規模生産の信頼性と再現性: 焼結は信頼性の高いプロセスであり、一貫した最終製品を生産します。これにより、一貫性と均一性が重要となる大規模な生産作業に最適です。

自己潤滑性: 焼結により自己潤滑性のある部品を作成できます。圧縮された粉末は粒子間に緻密な結合を形成し、摩擦と摩耗を軽減します。この特性は、潤滑が難しい、または潤滑が望ましくない用途で役立ちます。

ユニークな等方性材料: 焼結はユニークな等方性材料を作成するために使用されます。これは、材料が全方向に同じ特性を持つことを意味します。これらの材料は耐久性に優れ、優れた強度を発揮するため、堅牢性が要求される用途に適しています。

グリーンテクノロジー: 焼結は有害な排出物を発生しないため、グリーンテクノロジーとみなされます。そのため、環境への影響の削減を目指す企業にとって、環境に優しい選択肢となります。

振動の減衰: 焼結により振動減衰特性を備えた部品を製造できます。圧縮された粉末は緻密な結合を形成し、振動と騒音を低減します。この特性は、振動制御が重要な用途に役立ちます。

![]()

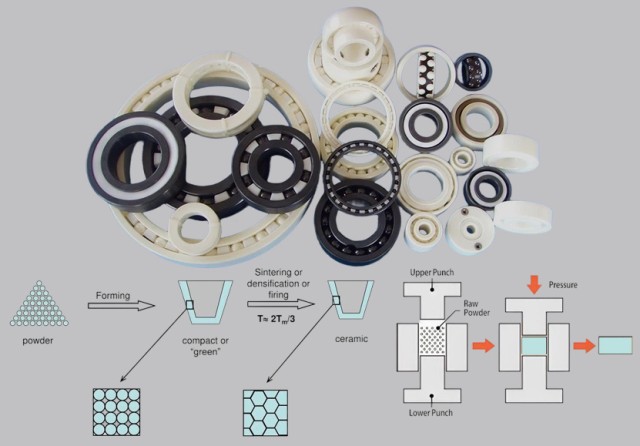

各種セラミックパーツ

金属焼結は、電子部品、半導体、光ファイバーなどのさまざまな産業で応用されています。金属の強度、導電性、透明性を高め、これらの産業に適した金属にします。

セラミック焼結では、このプロセスは陶器を含むセラミック製品の製造に使用されます。これには、材料の強化、気孔率の減少、密度の増加が含まれます。セラミック原料は、可塑性を向上させるために焼結前に有機添加剤を必要とすることがよくあります。高温、圧力、または電流により焼結プロセスが促進されます。

静水圧プレス、スリップキャスティング、押出成形、テープキャスティング、および 3D プリンティングなどの最新の粉末形状形成方法が、セラミックや金属の素地を製造するために開発されています。次に、グリーンボディは焼結プロセスを通じて加熱され、気孔率が減少し、密度が増加します。

焼結プロセスは、熱で活性化される固体拡散機構によって制御されます。これらのメカニズムは、プッシュロッド膨張計などの機器を使用して焼結モデルを開発することで定量化できます。

マイクロ波焼結装置は、コバルト酸化リチウム、窒化ケイ素、炭化ケイ素、酸化アルミニウム、窒化アルミニウム、酸化ジルコニウム、水酸化マグネシウム、アルミニウム、亜鉛、カオリン、硫酸コバルト、コバルトなどのさまざまな高品質セラミックスを焼結するための工業用途で広く使用されています。シュウ酸塩、酸化バナジウム。また、PZT 圧電セラミックやバリスタなどの電子セラミック デバイスの焼結にも使用されます。

全体として、カスタマイズされた焼結技術は、セラミック部品の直線性と同心性を達成する上で重要な役割を果たします。これらには、複雑な形状の製造能力、高い寸法精度、大規模生産における信頼性、自己潤滑、独自の等方性材料、環境に優しい技術、振動の減衰など、数多くの利点があります。金属焼結はさまざまな産業で応用されており、セラミック焼結は陶器やその他のセラミック製造プロセスで使用されます。マイクロ波焼結装置は、さまざまなセラミックスや電子セラミックデバイスを焼結するための産業用途で広く使用されています。

寸法測定機能と精度

標準範囲の寸法機能

蒸着システムの寸法機能は、さまざまな用途への適合性を決定する上で重要な役割を果たします。研究開発環境では、柔軟性が重要な要素です。システムは、さまざまな材料、基板サイズ、温度範囲、イオン束、蒸着速度、周波数、エンドポイント、および圧力動作体制を処理できなければなりません。これにより、変化する優先順位に実験して適応することができます。さらに、システムのコストはテクノロジーのオプションによって大きく異なる可能性があるため、予算も考慮する必要があります。

焼成直後の精度

蒸着システムに関しては、精度が重要な要素です。たとえば、微細加工や超精密加工の場合、ダイヤモンドはその極めて高い硬度と寸法安定性により工具材料としてよく使用されます。焼成直後の状態での精度を考慮する場合、同じ製造バッチ内での内径の許容誤差は +/- 0.02 mm、再現性は 10 µm 未満であることに注意することが重要です。

ダイヤモンド研磨後の精度

ダイヤモンド研削は、機械加工用途の精度を大幅に向上させることができるプロセスです。ダイヤモンド研削後のワークピースの長さの公差は +/- 0.03 mm、外径の公差は +/- 0.01 mm になります。さらに、達成可能な最小壁厚は 0.3 μm です。これらの精度レベルにより、高品質のワーク結果が保証されます。

ダイヤモンド切削工具は、巨大なダイヤモンド (単結晶、CVD ダイヤモンド、PCD) またはダイヤモンド コーティングを使用して作成できます。標準的なダイヤモンド研磨工具は、ダイヤモンド単結晶を基体に接合して作られています。あるいは、鋭い微結晶の先端を備えた化学蒸着微結晶ダイヤモンド層を含む新しい研削層技術もあります。これらの鋭いエッジは、研削プロセスの効率に貢献します。

研磨ペンシルやバリなどのマイクロ研削工具も、同じコーティング技術を使用して製造できます。直径 50 mm の非常に小さな工具でもテストに成功しました。

結論として、蒸着システムの寸法機能と精度は、研究開発環境において考慮すべき重要な要素です。システムは柔軟性を備え、変化する優先順位への実験と適応を可能にする必要があります。ダイヤモンド研削により、機械加工用途の精度が大幅に向上し、高品質の結果が保証されます。標準範囲の寸法能力やダイヤモンド研削後の精度のいずれであっても、これらの要素は成膜システムの全体的な有効性と効率に寄与します。

結論

結論として、静水圧プレスは、セラミック部品の均一性と精度を保証するセラミック製造において重要なプロセスです。プレスパウダーを慎重に選択し、ツールを制御することにより、メーカーはプレスされたセラミックに望ましい均一性を達成できます。さらに、焼結プロセスを最適化することで、セラミックスの物理的特性がさらに向上します。カスタマイズされた焼結技術は、最終製品の直線性と同心性を達成し、さまざまな用途に適したものにする上で重要な役割を果たします。また、セラミックスの寸法能力や精度を標準化し、ダイヤモンド研磨により必要な調整を行うことができます。全体として、静水圧プレスとテーラード焼結技術は、高品質で精密なセラミック部品を製造するために不可欠です。

当社の製品にご興味がございましたら、当社の Web サイト ( https://kindle-tech.com/product-categories/isostatic-press ) をご覧ください。ここでは常にイノベーションが優先されています。当社の研究開発チームは、業界のトレンドを注意深くフォローし、常に可能性の限界を押し広げている経験豊富なエンジニアと科学者で構成されています。当社の実験装置には最新の技術が組み込まれており、実験中に正確で再現性のある結果が確実に得られます。高精度の機器からインテリジェントな制御システムに至るまで、当社の製品は実験作業に無限の可能性をもたらします。

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 手動等方圧プレス機 CIPペレットプレス

- 固体電池研究用温間等方圧プレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa