浸炭入門

浸炭の基本原理

浸炭は、材料に炭素原子を導入することで、鋼部品の表面硬度を向上させる熱処理プロセスです。この技術は低炭素鋼に特に効果的で、表面および表面下層の炭素含有量を増加させ、組織と機械的特性を向上させます。このプロセスでは、炭素を多く含む環境で鋼を加熱し、炭素を金属中に拡散させる。炭素の浸透の深さは、鋼の種類、雰囲気中の炭素濃度、温度、この温度にさらされる時間など、いくつかの要因に影響される。

実際の硬化効果は、浸炭された部品を急速に冷却し、炭素原子を鋼の格子に固定する焼入れ工程によって達成される。この焼入れ工程は、拡散した炭素を硬化した表面層へと変化させ、部品の耐摩耗性と耐荷重性を大幅に向上させるため、非常に重要です。

実用的な浸炭処理には、大気炉や低圧真空炉などさまざまな方法がある。前者が炭化水素ガスと空気の混合雰囲気中でカーボンポテンシャルを制御するのに対し、後者はアセチレンなどの浸炭性ガスを真空環境で利用するため、制御性と効率性に優れている。

さらに、浸炭を戦略的に適用することで、部品の特定部位を選択的に硬化させることができ、大掛かりな労力やマスキング工程の必要性を減らすことができる。この選択的硬化は、特定の領域のみ硬度向上が必要な複雑な部品に特に有効です。低圧浸炭のような技術は、精度と環境への影響という点で有利です。

プロセスのバリエーション

浸炭プロセスには、従来の大気炉と低圧真空浸炭炉 (LPC) の 2 つの主要な方法があります。

従来の従来の浸炭雰囲気炉を使用し、炭化水素ガスと空気の混合雰囲気を用いて炭素ポテンシャルを綿密に制御します。この方法は、シンプルで比較的安価であるため、広く採用されている。しかし、粒界酸化(IGO)、脱炭、表面錆などの固有の課題があり、炭素ポテンシャルとガス比を安定的に制御することで軽減できる。

一方低圧浸炭(LPC) は、アセチレンのような浸炭ガスを利用し、真空環境で行われる。この方法には、従来技術と比較していくつかの利点がある。LPCはプロセスを正確に制御できるため、サイクルタイムの短縮と均一性の向上につながります。特に、LPCはIGOなどの問題を排除し、よりクリーンで一貫性のある表面仕上げを保証します。さらに、ECM TechnologiesのICBP®低圧浸炭炉のような技術では、最適な結果を得るために炭化水素ガスと不活性ガスを交互に使用するInfracarb®プロセスを採用し、浸炭プロセスの精度と効率をさらに高めています。

各方式にはそれぞれ利点と課題があるため、特定の用途要件と望ましい結果に応じて選択する必要があります。

従来の浸炭

雰囲気炉

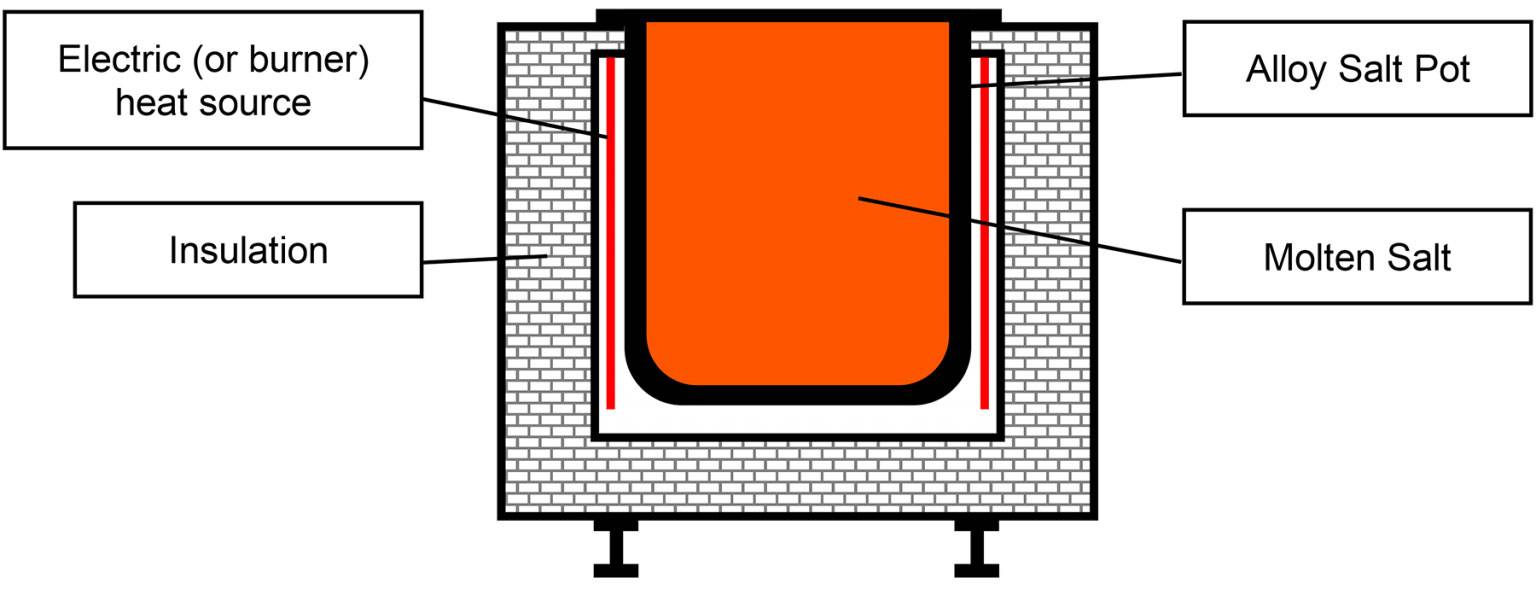

従来の浸炭プロセスでは、正確に管理された雰囲気内で炭素ポテンシャルを綿密に制御します。この制御された環境は、特定の雰囲気条件下で材料を加熱するために設計された特殊な高温装置である雰囲気炉内で作り出されます。周囲の空気に依存する従来の炉とは異なり、雰囲気炉では様々なガスや混合ガスを導入することで、材料が酸素やその他の反応性要素に曝された場合に起こりうる酸化や脱炭、その他の有害な反応を防止します。

雰囲気炉の主な構成要素にはボックス型とチューブ型の両方の特徴があり、大規模な試料製造や実験に適しています。炉には空気入口と出口があり、炉扉には耐高温シリカゲルシールリングを含むシール溶接システムが装備され、優れた密閉性を確保します。この設計により、管状炉の真空効果に若干劣るものの、真空または他の様々な制御された雰囲気を作り出すことができ、浸炭プロセスへの応用に支障はありません。

課題と解決策

従来の浸炭処理では、粒界酸化(IGO)、脱炭、表面発錆など、いくつかの重大な問題が発生する可能性があります。これらの問題は、浸炭部品の品質や耐久性に大きな影響を与えます。しかし、これらの課題は克服できないものではありません。炭素ポテンシャルを綿密に制御し、ガス比を正確に調整することで、これらの問題を効果的に軽減することができる。

例えば、安定したカーボンポテンシャルを維持することで、鋼中の炭素含有量が最適なレベルに保たれ、過剰な炭素吸収と脱炭の両方を防ぐことができます。同様に、炭化水素ガスと不活性ガスのバランスなど、ガス比率を微調整することで、IGOや表面錆の発生を抑制する環境を作り出すことができる。このアプローチは、部品表面の完全性を高めるだけでなく、鋼の機械的特性を確実に維持する。

さらに、浸炭プロセス中の継続的なモニタリングとリアルタイムの調整により、これらの制御をさらに改善し、より一貫した信頼性の高い結果を導くことができます。これらの課題に積極的に取り組むことで、製造業者はより高い品質を達成し、浸炭部品の稼動寿命を延ばすことができます。

低圧浸炭

プロセスの概要

低圧浸炭 (LPC) プロセスは、真空環境でアセチレンなどの浸炭性ガスを利用して金属部品の表面に炭素を浸透させます。この方法は、浸炭プロセスに高い精度と制御を提供し、従来の技術と比較してサイクルタイムを大幅に短縮します。真空状態を維持することで、粒界酸化やその他の表面欠陥のリスクを最小限に抑え、より均一で一貫性のある結果を保証します。

LPCプロセスの主な要素は以下の通りです:

- 真空環境:真空チャンバー内に空気が存在しないため、従来の浸炭法でよく問題となる酸化を防ぐことができます。

- 浸炭ガス:炭素含有量が高く、金属表面への炭素の拡散を効率的かつ迅速に行うことができるアセチレンが一般的に使用されています。

- 正確なコントロール:LPC炉の高度な制御システムは、温度やガス流量などのプロセスパラメーターの微調整を可能にし、最適な結果を実現します。

この組み合わせは、浸炭部品の品質を向上させるだけでなく、LPCプロセスをより効率的で環境に優しいものにします。

従来の方法に対する利点

低圧浸炭(LPC)には、従来の浸炭方法を大幅に上回る一連の利点があります。最も顕著な利点のひとつは、粒界酸化 (IGO) が完全に発生しないことです。IGOに悩まされる可能性のある従来の方法とは異なり、LPCは真空環境で行われるため、表面酸化のリスクがなく、材料の微細構造の完全性が保たれます。

さらに、LPCは処理部品全体の優れた均一性を保証します。真空の使用により浸炭プロセスを正確に制御することで、材料全体に一貫した炭素の拡散が可能になります。この均一性は、部品の機械的特性を維持し、様々な条件下で信頼性の高い性能を発揮するために極めて重要です。

制御精度もLPCが得意とする分野です。真空環境は、温度やガス濃度などの浸炭パラメータを微調整するための理想的な設定を提供します。このレベルの制御は、最終製品の品質を高めるだけでなく、プロセス時間の短縮を可能にし、従来の方法と比較してLPCをより効率的でコスト効果の高いものにしています。

| 利点 | LPC | 従来の方法 |

|---|---|---|

| 粒界酸化(IGO) | なし | あり |

| 均一性 | 高い | 可変 |

| コントロール精度 | 非常に高い | 中程度 |

まとめると、LPCはIGOがなく、均一性に優れ、制御精度が高いという利点があり、精密で信頼性の高い浸炭プロセスを必要とする産業にとって優れた選択肢となります。

Infracarb®とCBPWin®テクノロジー

ECM Technologies の ICBP® 低圧浸炭炉は、最適な結果を得るために炭化水素ガスと不活性ガスを交互に使用する Infracarb® プロセスを採用しています。この方法は、浸炭プロセスを正確に制御することが最も重要な低圧浸炭 (LPC) の真空環境で特に効果的です。

Infracarb®プロセスでは、メタンやアセチレンなどの炭化水素ガスが真空チャンバーに導入され、次に窒素やアルゴンなどの不活性ガスが導入されるというサイクルを繰り返します。この交互のサイクルにより、鋼中への炭素の拡散が制御され均一になるため、粒界酸化(IGO)や脱炭などの問題を最小限に抑えることができます。

さらに、これらの炉に統合されたCBPWin®技術により、浸炭パラメータを高度に制御することができます。このソフトウェアにより、ガス流量、温度、圧力をリアルタイムで監視・調整することができ、プロセスが所望の仕様内に収まることを保証します。その結果、機械的特性が向上し、均一性に優れ、制御精度の高い浸炭表面が得られ、従来の浸炭方法よりも優れています。

比較と結論

低圧浸炭の利点

低圧浸炭(LPC)炉は浸炭プロセスに多くの利点をもたらし、従来の方法よりも好ましい選択となります。顕著な利点のひとつはサイクルタイムの短縮.これは、しばしば980℃を超える高温で操業できることにより達成され、浸炭プロセスが大幅にスピードアップします。さらにモジュール式 LPC炉は柔軟性と拡張性に優れているため、メーカーがそれぞれのニーズに合わせて設備をカスタマイズすることが可能です。

エネルギー効率も重要な利点です。LPC 炉は真空環境で運転されるため、熱損失が最小限に抑えられ、エネルギー利用率が向上します。これは運転コストの削減だけでなく、以下のような環境改善にも貢献します。よりクリーンな環境 にも貢献します。また、このプロセスは安定した再現性のある 浸炭層の許容範囲が狭いため、より安定した結果が得られます。

さらにLPCは、特に以下のような浸炭プロセスの優れた制御性を提供します。狭い穴やブラインドホールの正確な浸炭.この精度は、従来の方法では不十分であった複雑な部品にとって非常に重要です。また、焼入れ剤としてガスを使用することで、次のような利点もあります。焼入れ変形を最小限に抑え部品の完全性を保つことができます。

最後に、最終製品はきれいな表面 これは、LPCプロセスの清浄度と精度の証です。その結果、機能的に優れているだけでなく、美的にも美しい部品ができるのです。

粉末冶金への適合性

低圧浸炭(LPC)は、制御された酸化のない環境でプロセスパラメーターを正確に制御できるため、粉末冶金に特に有利です。この方法は、最終製品の機械的特性を高めるだけでなく、歪みを大幅に低減するため、複雑な部品に適しています。

LPCプロセスでは、耐食性、硬度、引張強さ、衝撃靭性、疲労強度などの重要な要素が綿密に管理されます。例えば、優れた耐食性と靭性で知られるステンレス鋼シリーズ316Lは、その本来の品質を損なうことなく加工することができます。同様に、湿気の多い環境で使用されることの多い銅とその合金も、LPCによって耐食性と機械的完全性を維持できるメリットがあります。

さらに、LPCが提供する精度は、耐摩耗性、靭性、硬度保持が重要な手工具の製造において特に価値があります。このプロセスにより、これらの特性が維持されるだけでなく強化され、より耐久性と信頼性の高い工具につながります。

要約すると、歪みを最小限に抑えながら、これらの重要な機械的特性を微調整できるLPCの能力は、粉末冶金にとって理想的なプロセスであり、最終製品がさまざまな産業用途の厳しい要件を満たすことを保証します。