真空炉ブレージング入門

真空ろう付けの真空ブレージング 1940年代以降の真空ろう付け技術の進化、エレクトロニクス分野での最初の応用、そしてその後の航空産業や石油化学産業への拡大についてご覧ください。真空炉ろう付けは材料の接合に革命をもたらし、耐食性の向上、費用対効果、無公害の生産条件など、他に類を見ない利点を提供します。この包括的なガイドでは、真空ろう付け炉の原理、その卓越した特徴、真空ろう付け炉が不可欠な幅広い産業や用途について掘り下げていきます。真空炉によるろう付けの利点、用途、テクニックをご紹介します。

真空ろう付けの利点

耐食性の向上、費用対効果、無公害の生産条件など、真空ろう付けの比類ない利点をご覧ください。

真空ろう付けは、他の加熱方法と比較して大きな利点があり、様々な産業用途に適しています。ここでは、その主な利点を詳しくご紹介します:

クリーンでフラックスのない接合

真空ろう付けの最も顕著な利点のひとつは、表面に酸化物がないクリーンでフラックスフリーの接合部が得られることです。その結果、ボイドが最小限に抑えられ、機械的特性に優れた高品質のろう付け接合部が得られます。フラックスを必要としない真空ろう付けは、潜在的な汚染やろう付け後の洗浄工程の必要性を排除します。

耐食性の向上

真空ろう付けは、汚染物質のない制御された環境で行われるため、接合部は光沢があり、明るく、清潔です。この環境は、ろう付け部品の耐食性を向上させ、様々な用途での長寿命と信頼性を保証します。

精密な温度制御

真空ろう付けでは、ろう付けプロセス全体で正確な温度制御が可能なため、融点の異なる材料の接合も可能です。この精密な制御により、均一な加熱と冷却が保証され、ろう付け部品の残留応力が低減され、完全性と強度が維持されます。

接合材料の多様性

真空ろう付けは、セラミックと金属のような異種材料の接合に適しており、幅広い産業分野での応用が可能です。この汎用性により、革新的な設計や複雑なアセンブリの機会が広がります。

時間とコストの節約

ろう付け、熱処理、時効硬化などの複数の工程を1回の炉サイクルで実施できるため、時間の節約と生産コストの削減が可能です。真空ろう付けは、特に大量生産シナリオにおいて効率性と利便性を提供します。

プロセス制御と再現性の向上

真空ろう付けでは、加熱および冷却サイクルの各段階を正確に制御できるため、一貫した再現性の高いろう付けが可能です。このレベルの工程管理は、最終製品の品質と信頼性を保証し、厳しい業界標準を満たします。

最小限の歪みと動き

真空ろう付けの均一な温度分布は、ろう付け部品の歪みや動きを最小限に抑え、高精度のアセンブリに最適です。これにより、寸法精度が保証され、完成部品の公差が維持されます。

結論として、真空ろう付けは、クリーンでフラックスフリーの接合、耐食性の向上、精密な温度制御、接合材料の多様性、時間とコストの節約、工程管理と再現性の向上、歪みの最小化など、数多くの利点を提供する優れた接合方法として際立っている。さまざまな業界で広く採用されていることから、現代の製造工程における真空ろう付けの重要性と有効性が浮き彫りになっています。

真空ろう付け炉について

真空ろう付け炉は、ろう付けの金属加工プロセスで使用される重要な産業機器です。真空ろう付け炉は、クリーンで酸素のない環境を作り出し、母材金属よりも低い溶融温度のろう材を使用して金属片を接合します。このプロセスにより、強固で信頼性の高い接合部が実現され、冷暖房アセンブリ、航空機部品、医療機器、構造部品など、さまざまな用途で広く使用されています。

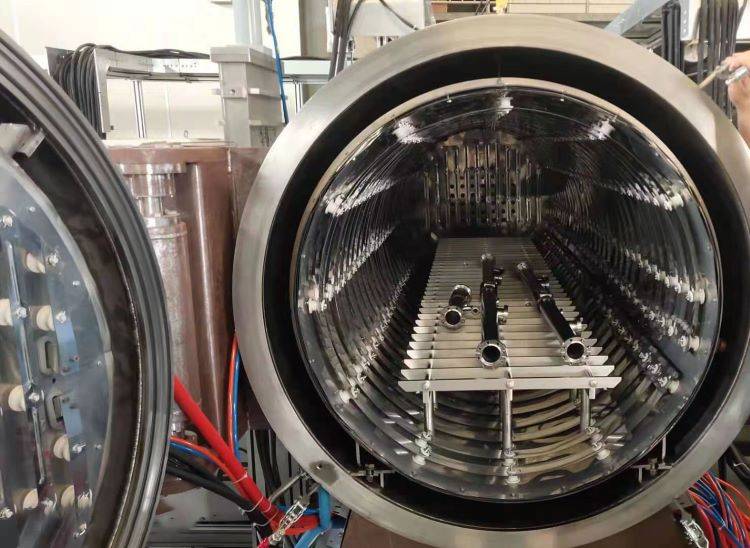

動作と構造

真空ブレージング炉は、チャンバー内を真空にすることでブレージングプロセスの妨げとなる酸素やその他のガスを除去します。二重壁の加熱チャンバー、高度な真空システム、使いやすいインターフェースを採用しています。卓越した温度均一性、効率的な加熱、堅牢な構造を実現し、厳しい環境下での長寿命と信頼性を提供します。

原理

炉は炉シェル、ライニング、発熱体、材料トレイ、真空システム、電子制御システムから構成されます。真空ユニット、油拡散ポンプ、ルーツポンプ、機械式ポンプ、空圧バッフルバルブ、手動バタフライバルブを含む3段真空ポンプを採用しています。発熱体は、均一な加熱のためにらせん状に配置された鉄-クロム-アルミニウムワイヤーで構成されています。

利点

真空ロウ付け炉には、ボイドが少なく機械的特性に優れた高品質の接合部を生産できるなどの利点があります。フラックスが不要で、酸化やスケーリングが少なく、融点の異なる材料の接合でも正確な温度制御が可能で、複雑なアセンブリにも適しています。さらに、廃棄物の発生を最小限に抑えた環境に優しいプロセスです。

真空炉の動作原理

真空炉は酸素やその他の反応性ガスのない低圧環境で作動します。抵抗加熱、誘導加熱、輻射加熱などの発熱体を利用して温度を生成・制御します。金属材料の真空焼入れ、ろう付け、焼結、磁性応用など様々な機能を持つ。

真空ろう付け炉技術の用途

真空ブレージング技術は、1940年代に誕生して以来大きく発展し、さまざまな産業における溶接方法の基礎となっています。当初はエレクトロニクス分野で銅やステンレス鋼部品のろう付けに利用されていましたが、その用途は急速に拡大し、航空、原子力、ステンレス鋼プレートフィン熱交換器の製造など、重要な分野を網羅するようになりました。

真空ろう付けの利点

-

耐食性の向上: 真空ろう付けは、フラックスを必要としないため、製品の耐食性を大幅に向上させる。フラックスが不要になることで、公害が低減されるだけでなく、無公害処理設備にかかるコストも削減され、より安全な生産環境が実現します。

-

コスト削減: 真空ろう付けではフラックスを使用しないため、高価な金属フラックスを大幅に節約できる。さらに、複雑なフラックス洗浄手順が不要になるため、生産コストがさらに削減されます。

真空炉はアニール、ろう付け、焼結、熱処理を含む様々なプロセスで不可欠なツールであり、高い一貫性と最小限の汚染を提供します。

真空炉を活用する産業

航空/宇宙

航空宇宙製造部門では、航空機、誘導ミサイル、宇宙船、推進ユニット、および関連部品の厳しい仕様を満たすために、最先端の技術が求められます。

医療機器製造

電子機器や医療機器の部品製造では、最適なフィット感と安全性を確保するために精度が最も重要です。

先端セラミック

セラミックの高温焼成は、多くの用途で非常に重要です。工業用キルンは、航空宇宙および防衛用途の部品製造を含む多様な要件を満たすために、セラミックを精製および修正する上で極めて重要な役割を果たしています。

真空ろう付けの用途

真空ろう付けは、アルミニウムの熱伝導性とプロセスの脱酸特性を利用して、以下のようなさまざまな領域の部品を接合するために幅広く使用されています:

- 加熱・冷却アセンブリ

- マイクロチャンネル熱交換器

- 航空機部品

- センサー

- 医療機器

- 構造部品

- その他の熱製品

さらに、当社の品質へのこだわりは、ITAR登録とISO 9001認証によって強調され、防衛および航空宇宙産業の顧客から要求される厳格な基準を満たし、それを上回ることを保証しています。

真空ろう付け炉の特徴

真空ろう付け炉は、様々な産業において、強靭で耐久性のある接合部を形成するために不可欠です。その卓越した特徴により、他のろう付け方法とは一線を画し、正確で信頼性の高い結果を保証します。真空ろう付け炉が高品質な用途に欠かせない主な特徴を掘り下げてみましょう。

卓越した温度均一性

真空ろう付け炉の特長のひとつは、その卓越した温度均一性です。この炉の設計により、チャンバー全体に熱が均一に分散され、一貫した正確なろう付け結果が得られます。従来のろう付け方法とは異なり、真空ろう付け作業の温度は大幅に低くすることができるため、製品への熱の潜在的な影響を低減し、ろう付けされるアセンブリ全体にわたって緊密な温度均一性を実現します。

効率的な加熱システム

真空ブレージング炉には高性能の加熱システムが装備されており、目的の温度に素早く到達して維持します。この効率性によりサイクルタイムが短縮され、生産性が向上するため、大量生産に最適です。非常に高い温度を達成できるため、ステンレス鋼、チタン、銅、ニッケル、アルミニウムなど、さまざまな金属のろう付けが可能で、その用途はさまざまな業界に広がっています。

高度な真空システム

高度な真空システムを装備した炉は、チャンバー内の酸素やその他の汚染物質を効果的に除去します。これにより、クリーンで制御されたろう付け環境を実現し、ボイドの少ない高品質な接合と優れた機械的特性を保証します。真空ろう付けではフラックスを使用しないため、潜在的な汚染やろう付け後の洗浄が不要で、廃棄物の発生が少なく環境に優しいプロセスです。

ユーザーフレンドリーなインターフェース

真空ろう付け炉のユーザーフレンドリーなインターフェースは、操作と監視を簡素化し、大規模なトレーニングの必要性を最小限に抑えます。この機能により炉の全体的な使い勝手が向上し、幅広いオペレーターや技術者が利用しやすくなります。

堅牢な構造

耐久性の高い材料と部品で構成された真空ロウ付け炉は、産業環境の要求に耐えるよう設計されています。その堅牢な構造は長寿命と信頼性を保証し、様々な用途において価値ある投資となります。

これらの主な特徴に加え、真空ろう付け炉には従来のろう付け方法にはない利点がいくつかあります。ろう付け環境に汚染物質が存在しないため、金属表面は光沢があり、明るく清潔です。金属をゆっくりと加熱・冷却するプロセスは残留応力を低減し、金属の完全性と強度を維持するのに役立ちます。さらに、真空炉の中にはアルゴンなどの不活性ガスを使用する急冷オプションもあり、時間を節約して大量生産に適しています。

真空炉は多数の装入物に対して同一の加熱サイクルを実行し、大型装入物に対しては連続的なロウ付けを行うことができるため、様々な工業用途に理想的なシステムです。同じサイクルを正確に繰り返し、負荷を徹底的に洗浄する能力は、高品質のろう付けを実現する上でその価値を高めています。

結論として、真空ろう付け炉の特徴は、正確な温度制御と最小限の廃棄物発生で、強固でクリーンな接合部を実現するために不可欠なものです。堅牢な構造と効率的な加熱システムは、要求の厳しい産業環境における信頼性と長寿命に貢献しています。アセンブリの加熱・冷却、航空機部品、医療機器、その他の熱製品など、真空ブレージング炉は幅広い用途で比類のないメリットを提供します。

真空ろう付け炉の原理

横型炉体から発熱体や真空システムの構成に至るまで、真空ろう付け炉を支配する複雑な原理について理解を深めてください。

真空ろう付け炉は、ろう付けプロセスによって金属部品を正確に接合するために設計された高度な装置です。ここでは、真空ろう付け炉の操作と構造を支える基本原理について掘り下げる。

この記事では、真空ろう付け炉の用途、特徴、原理、利点を網羅した包括的な概要を提供します。製造業者や研究者は、ここで紹介される見識を活用することで、真空ろう付け技術の利用に関して十分な情報に基づいた決定を下すことができます。

真空ろう付け炉の利点

真空ろう付け炉の利点を再確認し、高品質の接合、ボイドの最小化、精密な温度制御、複雑なアセンブリへの適合性、環境への配慮を強調します。

真空ろう付け炉には、様々な産業用途に適した様々な利点があります。主な利点のひとつは、ボイドを最小限に抑え、卓越した機械的特性を持つ高品質の接合部を製造できることです。その結果、金属部品間の強固で信頼性の高い接続が実現し、構造的完全性と耐久性が保証されます。

真空ろう付けプロセスではフラックスを使用しないため、汚染のリスクがなく、ろう付け後の大がかりな洗浄も不要です。これにより、時間と資源が節約されるだけでなく、ろう付け接合部のきれいで滑らかな表面仕上げが保証されます。さらに、真空環境での酸化とスケーリングの低減は、接合部の清浄化とろう付け部品全体の品質向上に寄与します。

正確な温度制御も真空ろう付け炉の大きな利点です。正確な温度レベルを維持できるため、融点の異なる材料の接合も可能になり、真空ろう付けの応用範囲が広がります。このレベルの制御は、部品の歪みや損傷を防ぐために慎重な熱管理を必要とする複雑なアセンブリを扱う場合に特に有益である。

さらに、真空ろう付け炉は複雑な形状や構成を持つ部品やアセンブリの接合にも適しています。炉による均一な加熱により、アセンブリのすべての部品が均等にろう付けされ、一貫した結果と異なる要素間の強固な接合につながります。

環境保護の観点からも、真空ろう付けは従来の方法と比べてよりクリーンで持続可能なプロセスです。廃棄物の発生が最小限に抑えられ、排出量も削減されるため、さまざまな産業で環境に優しい選択肢となっています。炉室内に制御された雰囲気を作り出すことで、真空ろう付けは環境への影響を最小限に抑えながら、高品質の結果をもたらします。

まとめると真空ろう付け炉高品質な接合、ボイドの最小化、精密な温度制御、複雑なアセンブリへの適合性、環境への配慮など、真空ろう付け炉の利点は、現代の産業用途において貴重な資産となっています。効率性と持続可能性を提供しながら、強固でクリーンかつ信頼性の高い接合部を製造する能力は、金属加工プロセスにおける真空ろう付け技術の重要性を浮き彫りにしています。