スパークプラズマ焼結(SPS)炉のご紹介

ようこそスパークプラズマ焼結(SPS)炉材料科学の分野に革命をもたらしている革新的技術です。SPS は焼結プロセスにおける大きな飛躍を意味し、比類のないスピード、効率、精度を提供します。この記事では、SPSの基本原理を掘り下げ、従来の焼結法と区別し、材料加工と製造におけるSPSの変革的な影響に焦点を当てます。SPS技術のメカニズム、利点、広範な用途を明らかにし、材料科学の未来をどのように形作るかをご紹介します。

スパークプラズマ焼結のメカニズム

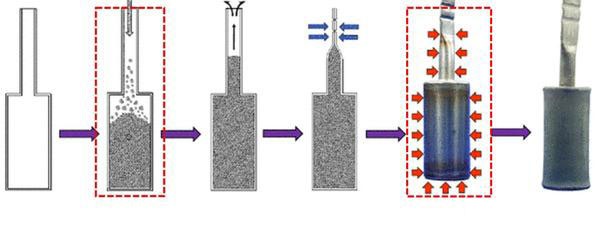

スパークプラズマ焼結(SPS)は、直流パルスを利用してスパークプラズマを発生させ、粉末材料を高均質・高密度のバルク固体に緻密化する高度な焼結技術です。このプロセスでは、高エネルギーのパルス電流と一軸圧力を金型内の粉末に印加し、急速な焼結を促進する極端な温度と圧力の条件を作り出します。

SPSプロセスの詳細説明

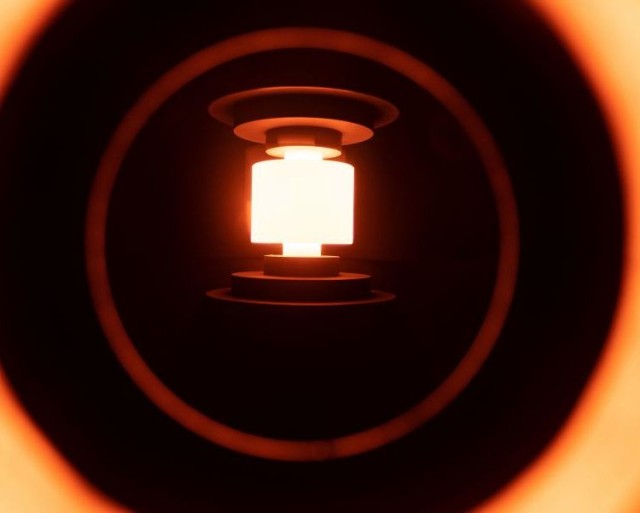

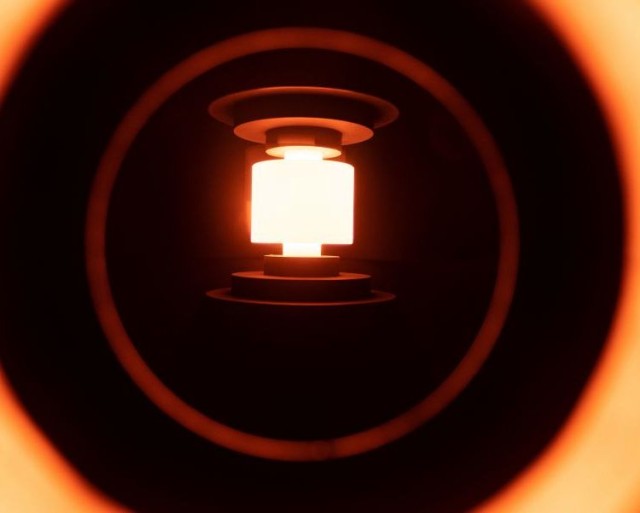

SPSプロセスは、まず粉末試料をグラファイト製ダイに入れ、両端のパンチで一軸力を加える。直流電流(DC)がダイと粉末に流され、粉末粒子間に火花プラズマが発生する。このプラズマは、直流電流の高エネルギーパルスによって発生し、粒子間のガスをイオン化して導電パスを形成する。火花プラズマの結果、10,000℃を超える局所的な高温が発生し、粒子が急速に加熱され、その接触点で溶融が誘発される。

火花プラズマと加えられる機械的な力によって生じる高温と高圧により、粒子間にネックが形成される。このネックが成長し、最終的に合体することで、高密度化し、高密度で微細な粒子構造を持つ固体塊が形成される。プロセス全体は、酸化を防ぎ、最終製品の純度を確保するために、制御された雰囲気(通常は真空または不活性ガス環境)で行われる。

高エネルギーパルス電流の役割

SPSにおける高エネルギーパルス電流は、焼結プロセスにおいて重要な役割を果たします。火花プラズマを発生させるだけでなく、焼結を促進するいくつかの重要なメカニズムにも寄与しています:

- 表面酸化物の除去:高エネルギーパルスは、粒子上の表面酸化物を分解し、より効果的に結合できる新鮮な表面を露出させます。

- エレクトロマイグレーション:電流によって誘起される電界は、粒子表面や粒界に沿って原子移動を引き起こし、緻密化を助けます。

- 電気塑性:電界を印加することにより、粒子に塑性変形を誘発し、粒子の再配列と結合を促進します。

スパークプラズマ焼結の利点

SPSは、従来の焼結法に比べていくつかの利点があります:

- 高い加熱率:SPSは最高1000℃/分の加熱速度を達成でき、処理時間を大幅に短縮できる。

- 低い焼結温度:スパークプラズマを使用することにより、従来の方法と比較して低温での焼結が可能となり、材料の微細構造と特性を維持することができます。

- エネルギー効率:急速加熱と短い処理時間により、エネルギー消費量とコストを削減します。

- 材料特性の向上:SPSによって達成される微細な粒子構造と高密度は、最終製品の機械的、電気的、熱的特性の向上につながります。

SPSの応用

SPSは、材料科学、ナノテクノロジー、工学を含む様々な分野で応用されている。特に、セラミックス、金属、複合材料など、高密度、微細粒度、特性の向上が重要な先端材料の製造に有用です。SPSプロセスでは、温度、圧力、加熱速度を正確に制御できるため、新素材や改良素材の開発において、汎用性の高い強力なツールとなる。

要約すると、スパークプラズマ焼結は、直流パルスを利用してスパークプラズマを発生させ、粉末材料を迅速かつ効率的に焼結して高品質のバルク固体にする最先端の技術である。そのユニークなメカニズムと利点は、材料科学と技術の進歩における貴重なツールとなっている。

SPS炉を使用する利点

スパークプラズマ焼結(SPS)技術は、材料加工と製造の分野に革命をもたらし、従来の焼結法にはない様々な利点を提供します。このセクションでは、高速焼結、細粒焼結、密度制御など、SPS の主な利点を掘り下げ、これらの利点が様々な用途でどのように実用的な利点につながるかを探ります。

迅速な焼結速度

SPSの最も大きな利点の一つは、焼結速度の高速化です。数時間から数日を要する従来の焼結プロセスとは異なり、SPSはわずか数分で焼結プロセスを完了することができます。これはサンプルの内部加熱によるもので、従来の焼結で用いられていた外部加熱方式とはまったく対照的です。300℃/分を超える急速加熱により、わずか4分で1200℃の温度に達することができる。この急速焼結能力は、生産性を向上させるだけでなく、極めて迅速な材料開発を可能にし、サイクルタイムを大幅に短縮し、全体的な効率を高めます。

微細粒焼結

SPSテクノロジーは、材料の機械的特性を向上させるために重要な細粒焼結を促進します。急速な温度上昇により結晶粒の成長が抑制されるため、微細構造を調整し、所望の特性を備えた焼結体を作製することができます。これは、微細粒径の維持が不可欠なナノ結晶材料の製造に特に有益である。このような精密なレベルで粒径を制御する能力は、強度、靭性、およびその他の機械的特性を向上させた材料につながります。

密度制御

SPSのもう一つの特筆すべき利点は、密度を高精度に制御できることです。SPSは、多孔質部品と完全な高密度部品の両方を製造することができ、幅広い密度制御オプションを提供します。この汎用性は、最適な性能を得るために特定の密度レベルが要求される用途において非常に貴重です。焼結プロセス中に温度と圧力を同時に加えることで、高密度化が保証され、気孔や欠陥のない緻密な構造体が得られます。

汎用性

SPSは極めて汎用性の高い焼結方法で、低融点金属、超高温セラミックス、さらには不均一な温度プロファイルを必要とする異種材料の接合など、幅広い材料の緻密化が可能です。この汎用性は他の焼結プロセスにはないものであり、SPSを先端材料用途に適した選択にしています。エネルギー貯蔵材料、生物医学工学、先端セラミックス、金属間化合物、複合材料など、SPSはどのような要件にも容易に対応できます。

高精度プロセス制御

SPSは高精度のプロセス制御を提供し、温度や圧力などの焼結パラメータの微調整を可能にします。このレベルの制御は、焼結部品に可能な限り最良の結果を保証し、従来の液体溶融プロセスでは失われるような、材料内のユニークな化学的性質や設計された構造の創出を可能にします。原料の自然な状態を維持しながら、高密度と傾斜焼結を達成する能力により、SPSは複雑なワークピースのための優れた選択肢となります。

SPSの応用

SPSの利点は、以下のような様々な分野での応用につながっています:

- エネルギー貯蔵: エネルギー貯蔵:SPSは、その迅速な焼結と細粒化能力を活用し、高容量リチウムイオン電池やその他の高度なエネルギー貯蔵材料の製造に使用されています。

- 生物医学工学: 薬物送達用の多孔質セラミックや組織工学用の足場は、制御された気孔率と高密度の材料を作り出すSPSの能力の恩恵を受けています。

- 先端セラミックス 高温超伝導体や高性能圧電セラミックスは、SPSの低い焼結温度と細粒焼結の利点を活かして製造されています。

- 金属間化合物 SPSの汎用性と高精度なプロセス制御により、機械的、熱的、電気的特性を向上させた先端合金を開発。

- 複合材料: SPSの密度制御と迅速な焼結能力を活用し、機械的特性を向上させた強化セラミックスと金属を作成します。

結論として、SPS技術には、材料加工と製造に優れた選択肢となる様々な利点があります。その急速焼結速度、微細粒焼結、密度制御、多用途性、高精度プロセス制御は、生産性、材料特性、応用可能性を高める実用的な利点につながります。先端材料、複雑なワークピース、高性能アプリケーションのいずれにおいても、SPSは材料科学の分野でイノベーションを推進し続ける最先端技術として際立っています。

SPS技術の応用

スパークプラズマ焼結(SPS)技術は、材料科学分野における変革的な手法として登場し、ユニークな特性と用途を持つ先端材料の創出を可能にしました。この技術は、プラズマ活性化とホットプレスを組み合わせたもので、急速加熱、短い焼結時間、焼結環境の精密制御などの利点を提供します。これらの特徴により、SPSはナノフェーズ材料、機能性傾斜材料、医療用インプラントなど、多様な材料の加工に特に適している。

ナノフェーズ材料の焼結

SPSの最も重要な用途の一つは、ナノフェーズ材料の合成です。SPS特有の急速加熱と短い処理時間は、材料のナノスケール構造を維持するために重要な粒成長を抑制するのに役立つ。例えば、SPSは機械的、電気的、磁気的特性を向上させたナノ結晶金属やセラミックスの製造に成功している。焼結後のナノスケールの特徴を保持する能力は、強度の増加や触媒活性の向上など、サイズに依存する特性を示す材料にとって特に有益である。

機能的傾斜材料

機能性傾斜材料(FGM)は、特定の条件下で性能を最適化するように設計された、ある表面から別の表面へと特性が徐々に変化する複合材料です。SPSは、焼結プロセス中の温度勾配と圧力勾配を制御できるため、FGMの製造に独自に適しています。これにより、遮熱コーティング、耐摩耗性表面、医療機器における生体適合性インターフェースなど、特性プロファイルを調整した材料の作製が可能になる。SPSの制御された焼結条件により、複雑な後処理工程を必要とすることなく、材料特性を精密に調整することができます。

医療用インプラント

バイオメディカル分野もSPS技術の応用から恩恵を受けています。人工股関節や人工膝関節などの医療用インプラントには、生体適合性と機械的堅牢性を兼ね備えた材料が必要です。SPSでは、生体適合性のある金属やセラミックを、従来の方法と比較して低温・短時間で焼結することができ、材料本来の特性を維持することができる。さらにSPSは、骨の成長を促進する多孔質構造の作製にも利用でき、インプラントの寿命と機能性を向上させる。このような材料の気孔率と組成を制御する能力により、SPSは次世代医療用インプラントの開発において非常に貴重なツールとなっている。

ケーススタディと実例

いくつかのケーススタディは、実際の応用におけるSPSの有効性を強調している。例えば、SPSはエネルギーハーベスティングや冷却アプリケーションに不可欠な高性能熱電材料の製造に使用されています。迅速な焼結プロセスにより、テルル化ビスマスのような材料の熱電特性を高めるナノ構造を維持することができます。さらに、SPSは航空宇宙用途の先端セラミック複合材料の製造にも採用されており、微細構造と組成を制御する能力は、高温安定性と機械的完全性を達成するために不可欠です。

結論として、SPS技術は、ナノ材料から医療用インプラントまで幅広い応用が可能な、材料合成への多用途で効率的なアプローチを提供する。焼結条件を精密に制御できるSPSは、研究者にとっても産業界にとっても貴重なツールであり、材料科学と工学の革新を推進する。この技術が進化し続けるにつれて、SPSの新しくエキサイティングなアプリケーションが出現し、様々な分野への影響をさらに拡大することが予想される。

SPS炉の技術仕様と特徴

スパークプラズマ焼結(SPS)は、高品質な焼結材料を効率的かつ効果的に製造することで知られる高度な焼結技術である。このセクションでは、SPS炉の技術仕様と特徴について掘り下げ、加熱・冷却速度、温度制御、システム構成要素など、そのユニークな能力に焦点を当てます。

加熱・冷却速度

SPS 炉の特長のひとつは、極めて高い加熱・冷却率を達成できることです。通常、SPS炉では毎分500℃を超える速度で材料を加熱することができます。この急速加熱はジュール加熱効果によって促進され、黒鉛鋳型と粉末ブリケット(導電性の場合)はパルス直流電流の印加によって直接加熱されます。この発熱の内部的性質により、効率的で急速な温度上昇が可能になる。

同様に、SPS炉の冷却速度も驚異的で、最高500K/分に達することもしばしばです。この急速冷却能力は、焼結材料の微細構造の完全性を維持し、結晶粒の成長を防止し、最終製品の全体的な品質を高めるために極めて重要です。

温度制御

SPS炉の温度制御は精密かつ高度に自動化されています。焼結システムには、焼結温度、圧力、電流の自動プログラム制御を可能にする高度な制御機構が装備されています。この制御レベルにより、焼結プロセスが一貫して再現可能であることが保証され、均一で高品質な焼結製品の実現に不可欠です。

熱電対と赤外線温度計の使用は、温度監視と制御をさらに強化します。これらのセンサーはリアルタイムの温度データを提供するため、必要に応じて焼結パラメーターを即座に調整することができます。このレベルの精度は、特殊な温度要求を持つ材料の焼結には特に重要です。

SPSシステムの構成要素

SPSシステムは、焼結プロセスを促進するために一体となって機能するいくつかの主要コンポーネントから構成されます。これらのコンポーネントには以下が含まれます:

- 炉本体とフレーム: 炉体は高温と高圧に耐えるように設計され、焼結中のシステムの構造的完全性を確保します。

- 真空システムと膨張装置: 焼結雰囲気を真空、アルゴン、その他の適切なガスに調整できます。

- 加圧システム: 黒鉛モールドに必要な圧力を加え、粉末材料の均一な成形を保証します。

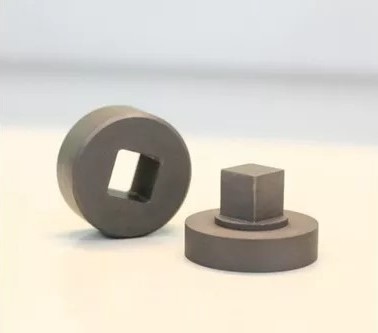

- 黒鉛モールド: 黒鉛モールドは、高圧と高温に耐える重要な部品です。通常、温度測定用熱電対を挿入するための貫通穴があります。

- 水冷システム: このシステムは、焼結プロセス後の炉の急速冷却に不可欠で、システムの効率を高めます。

- パルスDC電源: ジュール加熱プロセスに電力を供給し、迅速かつ効率的な加熱に必要なエネルギーを供給します。

- 制御システム: 制御システムはSPS炉の頭脳であり、すべての自動化プロセスを管理し、焼結パラメーターの正確な維持を保証します。

- 安全保護システム: このシステムには、水温問題や金型損傷などの異常時に作動する安全シャットダウン機能が含まれ、装置の安全性と信頼性を確保します。

効率と効果への貢献

SPS炉の技術仕様と特徴は、焼結プロセスにおける効率と効果に大きく貢献します。急速な加熱・冷却速度は、精密な温度制御と包括的なコンポーネントシステムと相まって、以下のことを可能にします:

- 迅速な焼結: 高速焼結:ホットプレスや無加圧焼結のような従来の方法では数時間を要するのに対し、数分で完全に緻密な焼結体を得ることができる。

- 精製と活性化焼結: 粒子表面の吸着ガスや酸化膜を除去し、難焼結材料の焼結性を高めることができる。

- 微細粒焼結: 急速な温度上昇により結晶粒の成長を抑制し、ナノ結晶材料の調製や微細構造の制御を可能にします。

- 広い温度範囲での焼結: 低温から2300℃までの広い温度範囲での焼結が可能。

- 密度制御焼結: 多孔質体から完全な緻密体まで、焼結体の密度を柔軟に制御できる。

- 温度勾配焼結: 金型内に温度勾配を作ることができるため、融点の異なる材料の同時焼結が可能。

結論として、SPS炉の技術仕様と特徴により、幅広い材料の焼結に非常に効率的で効果的なツールとなります。その急速な加熱・冷却速度、精密な温度制御、総合的なシステムコンポーネントにより、一貫した再現性のある高品質の焼結製品の生産が保証される。

従来の焼結方法との比較

スパークプラズマ焼結(SPS)は、材料焼結の分野で大きな進歩を遂げ、熱間プレスや熱間静水圧プレス(HIP)などの従来の方法に比べて様々な利点を提供します。それぞれの方法の長所と短所を理解することで、特定の製造ニーズに最も適した方法を決定することができます。

熱間プレス

熱間プレスは、材料に熱と一軸圧力を同時に加える従来の方法です。この方法は、高密度を達成し、機械的特性を向上させるのに有効である。しかし、いくつかの制限がある:

- 長い焼結時間: 長い焼結時間:熱間プレスは通常、完全な高密度化を達成するために数時間を必要とし、これは生産効率の面で大きな欠点となりうる。

- サンプルサイズの制限: 一軸加圧のため、サンプルのサイズと形状が制限され、工業用途では汎用性が低い。

- 均一性の問題: 均一な加熱と圧力分布を達成することは、特に大きなサンプルでは難しい場合があります。

熱間静水圧プレス(HIP)

HIPは、より高度な技術であり、加圧されたガス環境(通常はアルゴン)内で等方圧加圧を行います。この方法にはいくつかの利点があります:

- 高密度化: HIPは、高密度で優れた機械的特性を持つニアネットシェイプのコンポーネントを実現できます。

- 汎用性: 金属、セラミック、複合材料など、幅広い材料に適しています。

- 均一な圧力分布: 静水圧により均一な圧力分布が確保されるため、安定した結果が得られます。

しかし、HIPにも欠点があります:

- 資本コストが高い: 高い資本コスト:HIPに必要な装置は高価であり、中小メーカーにとっては障壁となりうる。

- 長いサイクルタイム: 熱間プレスと同様、HIPはサイクルタイムが長く、生産率に影響する可能性がある。

- 複雑なセットアップ: この工程では、入念なセットアップと監視が必要で、作業の複雑さが増す。

スパークプラズマ焼結(SPS)

SPSは、熱間プレスとHIPの両方の利点を併せ持ちながら、その制限を緩和するフィールド・アシスト焼結技術です。SPSの主な特徴は以下の通りです:

- 迅速な焼結: SPSは数分で緻密化を達成し、生産時間を大幅に短縮します。加熱速度は最大500℃/分に達し、最速の焼結方法のひとつです。

- 微細粒焼結: 急速加熱により結晶粒成長が抑制されるため、ナノ結晶材料の製造と精密な微細構造制御が可能になります。

- 広い温度範囲: SPSは低温から2300℃の高温まで対応可能なため、様々な材料に対応できます。

- 密度制御 多孔質焼結体から完全緻密焼結体まで、密度制御が容易です。

- 温度勾配焼結: 金型内に温度勾配をつけることができるため、融点の異なる材料を同時に焼結することができ、機能性材料に有効です。

従来の方法に対するSPSの利点

- 効率: SPSの迅速な焼結時間は生産効率を大幅に向上させ、エネルギー消費量を削減し、コストを削減します。

- 汎用性: SPSは、従来の方法では焼結が困難な材料を含む、幅広い材料に適しています。

- 微細構造の制御: ナノスケールで微細構造を制御できるSPSは、特性を調整した先端材料に理想的です。

- 費用対効果: SPS装置は初期コストが高いが、サイクルタイムとエネルギー消費量の削減により、長期的には費用対効果が高くなる。

- 環境面での利点: 処理時間の短縮とエネルギー使用量の低減は、環境の持続可能性に貢献する。

結論として、ホットプレスやHIPのような従来の焼結法にもメリットはあるが、SPSは、その迅速な処理、汎用性、高品質で高度な材料を生産する能力により、魅力的な代替手段を提供する。生産能力の向上を目指すメーカーにとって、SPSは大きな技術的飛躍を意味する。

SPS技術の今後の動向と革新

スパークプラズマ焼結(SPS)技術は、材料科学における革新的なアプローチとして登場し、特に耐火材料、準安定相、ナノ材料に対して、迅速な焼結と緻密化能力を提供しています。産業界がSPS技術の探求と統合を続ける中、いくつかの新たなトレンドと将来の潜在的な発展が、様々な分野に大きな影響を与え、材料科学の分野を前進させる態勢を整えている。

材料合成の進歩

SPS技術の最も有望な側面の一つは、従来の方法では入手が困難な粉末やバルク材料を合成する能力である。例えば、SPSは超高温ZrC材料粉末の製造に利用され、粒径約100nmの高純度立方晶ZrCを実現している。この能力は、航空宇宙、エレクトロニクス、その他のハイテク産業に応用可能な、ユニークな特性を持つ先端材料を作り出す新たな道を開くものである。

材料接合技術の強化

SPS技術は、材料接合(溶接)技術にも革命をもたらしている。従来の方法では、セラミックとセラミック、セラミックと金属の接合に苦労することが多く、特に中間層を必要としませんでした。SPSは、電界によって大幅に強化されたプロセスである自己拡散による直接接合を可能にします。例えば、1900℃、5分、3.5MPaの条件でSiC/SiC接合に成功し、接合強度は260MPaに達した。この進歩は、自動車、航空宇宙、エネルギーなどの分野におけるエンジニアリング部品にとって極めて重要である。

工業化と拡張性

SPS技術の産業応用は勢いを増しており、特に日本では磁性材料、硬質合金、傾斜機能材料の製造に利用されている。太田精機のような企業は、SPSを用いて100%WCの超硬材料の大量生産を達成し、世界40社以上のメーカーに供給している。この工業化の流れは今後も続き、大規模生産にSPSを採用する国が増え、効率化とコスト削減が進むと予想される。

焼結形状の多様化

現在、SPSでは焼結機構や黒鉛鋳型の制約から、単純な円筒形状のサンプルが主に生産されている。しかし、今後の開発では、これらの制約を克服し、複雑な形状のワークの作成を可能にすることを目指している。この多様化により、SPS技術の適用範囲が拡大し、より広範なエンジニアリングや製造のニーズに対応できるようになる。

他の技術との統合

SPSと、積層造形やナノテクノロジーなど他の先端技術との融合も、エキサイティングなフロンティアである。この相乗効果により、積層造形の精度とSPSの高密度化能力を組み合わせたハイブリッド製造プロセスの開発につながる可能性がある。このような進歩は、材料の設計・製造方法に革命をもたらし、これまでにない材料特性や機能性をもたらす可能性がある。

環境とエネルギーへの配慮

SPS技術のエネルギー効率と環境に優しい性質は、持続可能な製造のための魅力的な選択肢となる。焼結時間と温度を下げることで、SPSはエネルギー消費とカーボンフットプリントを大幅に削減します。世界の産業がますます持続可能性を優先するようになるにつれて、SPS技術の採用は増加し、より環境に優しく持続可能な未来に貢献すると予想される。

結論

SPS技術の将来は、材料合成、強化された接合技術、工業的拡張性、形状の多様化、技術統合、環境への配慮などの進歩によって、可能性に満ちている。研究と開発が深化を続ける中、SPS技術が材料科学の未来を形作る上で極めて重要な役割を果たすことは間違いなく、様々な産業に革新的なソリューションを提供し、新しい材料の可能性への道を切り開くだろう。

結論SPSが材料科学に与える影響

結論としてスパークプラズマ焼結(SPS)炉は は、材料科学における革命的な飛躍を意味し、焼結プロセスにおいて比類のないスピード、効率、精度を提供します。高エネルギーのパルス電流を活用することで、SPSは材料の焼結を加速するだけでなく、その品質と機能性を向上させる。ナノフェーズ材料から医療用インプラントに至るまで、SPSの応用範囲は広大かつ多様であり、その多用途性と多業種にわたる影響力を示している。将来を見据えても、SPS技術の絶え間ない進化は、材料加工と製造のさらなる革新を約束し、材料科学の進歩における礎石としての役割を確固たるものにしている。