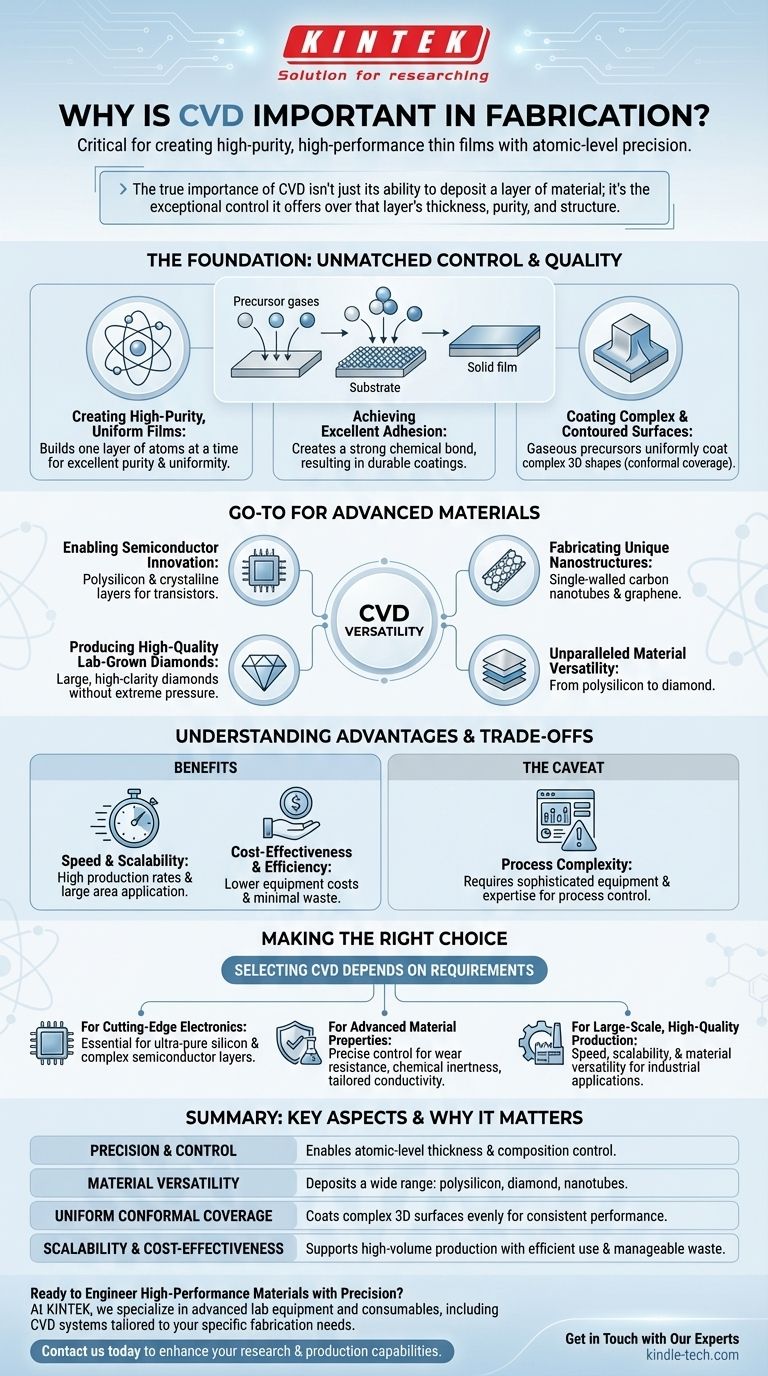

簡潔に言えば、化学気相成長法(CVD)は現代の製造において極めて重要です。なぜなら、原子レベルの精度で高純度、高性能な薄膜を作成するための比類のない方法を提供するからです。この能力は、コンピューターのマイクロプロセッサーから産業機器の保護コーティングに至るまで、最も先進的な技術を製造するための基礎となります。

CVDの真の重要性は、単に材料の層を堆積させる能力だけではありません。その層の厚さ、純度、構造に対して提供する並外れた制御にあります。この制御により、他の手段では達成不可能な、特定の、調整された特性を持つ材料を設計することができます。

CVDの基礎:比類のない制御と品質

CVDの力は、前駆体ガスが基板表面で反応して固体膜を形成するという独自のプロセスから生まれます。このボトムアップアプローチが、その精度と品質の鍵となります。

高純度で均一な膜の作成

CVDは、原子の層を一つずつ積み重ねて材料を構築します。これにより、表面全体にわたって優れた純度と均一性を持つ膜が生成され、エレクトロニクスのようなデリケートなアプリケーションで予測可能な性能を得るために不可欠です。

優れた密着性の実現

膜は基板上で直接化学反応によって形成されるため、強力な化学結合が生まれます。これにより、単純な物理的コーティングよりもはるかに耐久性のある、優れた密着性を持つコーティングが実現します。

複雑で起伏のある表面のコーティング

前駆体のガス状の性質により、CVDは複雑な三次元形状を均一にコーティングすることができます。この「コンフォーマルカバレッジ」により、複雑な部品や平坦でない部品でも一貫した保護層が得られます。

CVDが先進材料に選ばれる理由

CVDは単一の技術ではなく、膨大な種類の材料やアプリケーションに適応できる汎用性の高いプラットフォームであり、イノベーションに不可欠です。

比類のない材料の多様性

このプロセスは、非常に多様な材料の製造に使用できます。これには、ポリシリコンのような基礎的な要素、カーボンナノチューブのような複雑なナノ構造、ダイヤモンドのような超硬材料が含まれます。

半導体イノベーションの実現

エレクトロニクス産業はCVDに大きく依存しています。トランジスタや集積回路の基礎を形成するポリシリコンや複雑な結晶層を堆積させるための標準的な方法です。MOCVDのような特殊な技術は、現代の半導体ウェハーに不可欠です。

独自のナノ構造の製造

CVDは、先進的なナノ構造を製造するための迅速かつ効果的な方法です。これにより、単層カーボンナノチューブの工業規模での生産や、驚くべき特性を持つ単原子層の炭素シートであるグラフェンのような材料の作成が可能になります。

高品質なラボ育成ダイヤモンドの製造

CVD法は、様々な基板上で大きく高透明度のダイヤモンドを成長させることができます。他の方法で必要とされる極端な圧力なしでこれを達成し、しばしばより高い透明度と少ない金属介在物を持つダイヤモンドを生み出します。

実用的な利点とトレードオフの理解

強力である一方で、製造方法を選択するには、その運用上の利点と限界を理解する必要があります。

速度とスケーラビリティの利点

他の多くのナノ製造技術と比較して、CVDは高速でスケーラブルなプロセスです。高い生産速度を促進し、広い領域に適用できるため、ソーラーパネルから工具コーティングまで、あらゆるものに商業的に実行可能です。

費用対効果と効率性

多くのアプリケーションにおいて、CVDは費用対効果の高いソリューションです。設備費用は競合する高圧技術よりも低く、ほとんどの副産物が容易に管理できるガスであるため、プロセスはほとんど廃棄物を生成しません。

注意点:プロセスの複雑さ

CVDの汎用性と精度の主なトレードオフは、プロセス制御の複雑さです。前駆体ガス、高い反応温度、真空条件の管理には、再現性のある高品質な結果を保証するために、高度な設備と専門知識が必要です。

アプリケーションに適した選択をする

CVDの選択は、材料と性能の要件に完全に依存します。常に最も単純な解決策ではありませんが、多くの場合、最良の解決策です。

- 最先端のエレクトロニクスが主な焦点である場合:CVDは、現代のマイクロチップが要求する超高純度シリコンと複雑な半導体層を堆積させるために不可欠です。

- 高度な材料特性が主な焦点である場合:CVDは、極端な耐摩耗性、化学的不活性、または調整された電気伝導性を必要とするアプリケーション向けに、膜の組成を正確に制御できます。

- 大規模で高品質な生産が主な焦点である場合:CVDの速度、スケーラビリティ、材料の多様性は、航空宇宙部品からダイヤモンド合成まで、産業用途の主要な選択肢となっています。

最終的に、CVDの重要性は、原子レベルの設計を、スケーラブルで具体的な高性能材料に変換する独自の能力にあります。

概要表:

| 主要な側面 | なぜ重要か |

|---|---|

| 精度と制御 | 調整された材料特性のために、原子レベルの厚さと組成制御を可能にします。 |

| 材料の多様性 | ポリシリコンからダイヤモンド、カーボンナノチューブまで、幅広い材料を堆積させます。 |

| 均一なコンフォーマルカバレッジ | 複雑な3D表面を均一にコーティングし、複雑な部品で一貫した性能を保証します。 |

| スケーラビリティと費用対効果 | 前駆体の効率的な使用と管理しやすい廃棄物で、大量生産をサポートします。 |

高精度で高性能な材料を設計する準備はできていますか?

KINTEKでは、お客様の特定の製造ニーズに合わせたCVDシステムを含む、高度な実験装置と消耗品を提供することに特化しています。次世代半導体の開発、耐久性のある保護コーティングの作成、先進的なナノ材料の合成のいずれにおいても、当社の専門知識は、成功に不可欠な純度、密着性、均一性を確実に達成します。

今すぐお問い合わせください。当社のソリューションがお客様の研究および生産能力をどのように向上させることができるかについてご相談ください。材料科学の未来を共に築きましょう。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター