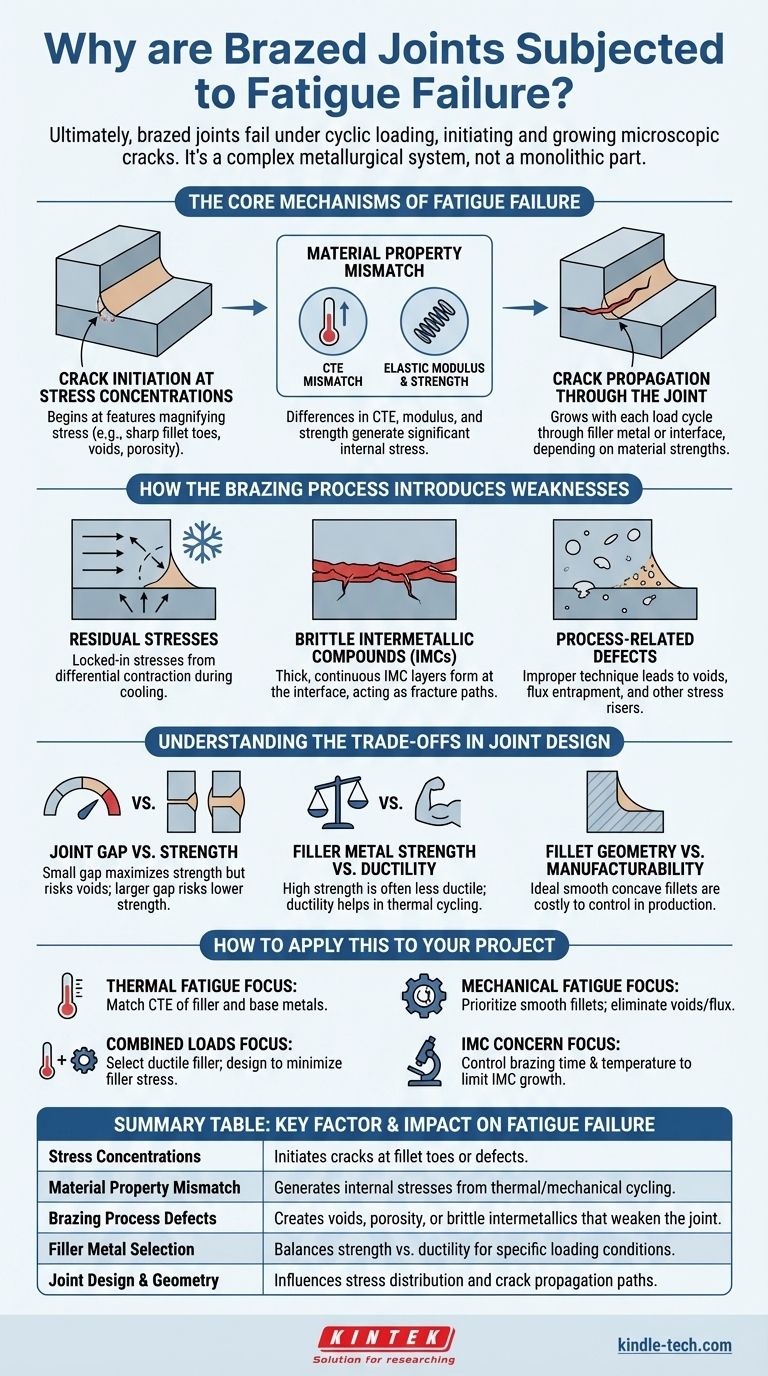

最終的に、ろう付け継手は疲労によって破壊されますが、これは他の金属構造物と同じ根本的な理由によるものです。すなわち、繰り返し荷重として知られる応力の繰り返し適用により、微細な亀裂が発生・成長し、最終的に継手が荷重を支えられなくなるためです。これらの破壊は、単一の欠陥によって引き起こされることはほとんどなく、継手の形状における応力集中、材料特性の不一致、およびろう付けプロセス自体で導入される欠陥など、複数の要因の組み合わせによって引き起こされます。

根本的な問題は、ろう付け継手がモノリシックな部品ではなく、冶金システムであるということです。疲労破壊は、それぞれ独自の機械的および熱的特性を持つ2つの異なる母材とろう材との界面における複雑な相互作用によって引き起こされます。

疲労破壊の主要なメカニズム

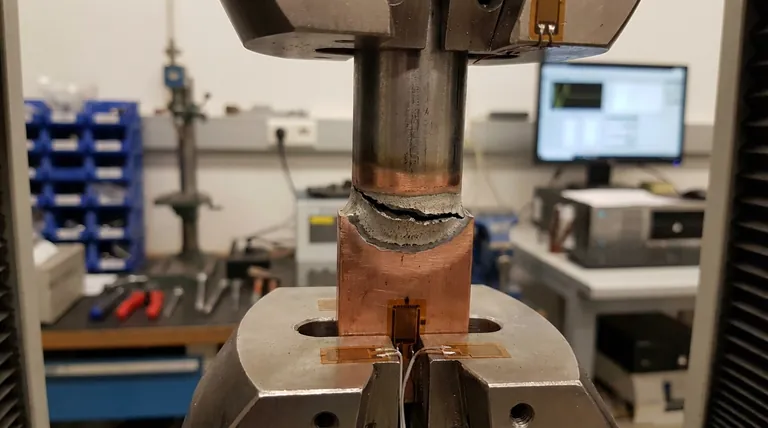

ろう付け継手の疲労破壊は、亀裂発生と伝播の2つの段階で進行します。これらの亀裂がどこで、なぜ発生するのかを理解することが、亀裂を防ぐ鍵となります。

応力集中における亀裂発生

ほとんどすべての疲労亀裂は、印加された応力を局所的に拡大する幾何学的特徴である応力集中で始まります。ろう付け継手では、これらは避けられません。

最も一般的な発生箇所はろう付けフィレットのつま先であり、これはろう材が母材の表面と接する点です。鋭利なまたは凹状のフィレットは、微細なノッチのように機能し、振動や熱膨張による応力を集中させます。

その他の発生箇所には、空隙、気孔、またはフラックス介在物などの内部欠陥が含まれます。これらは内部ノッチとして機能し、継手の奥深くに高応力領域を作り出し、亀裂が容易に形成される可能性があります。

材料特性の不一致の役割

ろう付け継手は、少なくとも2つの材料(母材とろう合金)を接合します。それらの特性は決して同じではなく、この不一致が疲労の主要な原因となります。

最も重要な不一致は、多くの場合、熱膨張係数(CTE)です。継手が加熱および冷却される(熱サイクル)と、異なるCTEを持つ材料は異なる速度で膨張および収縮します。これにより、外部荷重がない場合でも、特に界面でかなりの内部応力が発生します。

弾性率と強度の違いも寄与します。より柔軟なろう材は、剛性の高い母材よりも変形しやすく、界面に応力集中を生じさせ、疲労プロセスを促進します。

継手を通じた亀裂伝播

亀裂が発生すると、各荷重サイクルで成長します。その経路は、関係する材料の相対的な強度によって異なります。

亀裂は、特にろう材が母材よりも著しく弱いか脆い場合、ろう材を直接伝播する可能性があります。あるいは、接合が不十分であるか、脆い金属間化合物がそこに形成されている場合、ろう材と母材の界面に沿って伝播することもあります。

ろう付けプロセスがどのように弱点を導入するか

理想的なろう付け継手は完全に均一ですが、加熱および冷却プロセスの現実により、弱点となる可能性のある固有の特徴が導入されます。

残留応力

ろう付けされたアセンブリがろう付け温度から冷却される際、異なる材料は異なる速度で収縮します。これにより、残留応力が継手に閉じ込められます。これらの組み込み応力はかなりのものであり、疲労亀裂が発生する前に継手が耐えられる追加の繰り返し応力の量を減少させます。

脆い金属間化合物(IMC)

ろう付け中、一部の母材は液体のろう材に溶解します。冷却すると、これにより界面に新しい明確な層の金属間化合物(IMC)が形成される可能性があります。

薄く、よく分散したIMC層は良好な冶金的結合に不可欠ですが、厚いまたは連続したIMC層はしばしば極めて脆いです。これらは既存の破壊経路として機能し、継手の疲労亀裂成長に対する抵抗を劇的に減少させます。

プロセス関連の欠陥

不適切なろう付け技術は、疲労を起こしやすい欠陥の直接的な原因となります。ろう材が不十分だと空隙が生じ、不適切な継手洗浄はフラックスの巻き込みにつながる可能性があります。どちらも内部の大きな応力集中源として機能し、疲労亀裂が発生する理想的な場所を提供します。

継手設計におけるトレードオフの理解

疲労に強いろう付け継手を設計するには、相反する要因のバランスを取る必要があります。単一の「最良」の設計はなく、特定の用途に最適な設計があるだけです。

継手ギャップと強度

非常に小さな継手ギャップは、毛細管現象によって継手の強度を最大化できますが、ガスやフラックスが抜けにくくなり、空隙のリスクが高まります。ギャップを大きくするとこのリスクは減少しますが、より多くのろう材を使用する強度の低い継手になる可能性があり、ろう材がシステム内の「弱点」である場合は問題となる可能性があります。

ろう材の強度と延性

高強度のろう材は理想的に思えるかもしれませんが、これらの合金はしばしば延性が低く(より脆い)です。より延性のあるろう材は、熱不整合によるひずみをわずかに変形することでよりよく吸収でき、熱サイクル用途での疲労寿命を向上させることができます。しかし、この同じ延性は、高い機械的荷重下では不利になる可能性があります。

フィレット形状と製造可能性

大きく、滑らかで、凹状のフィレットは、応力集中を減らし、疲労寿命を向上させるのに理想的です。しかし、この完璧な形状を達成することは、生産環境で制御するのが困難で費用がかかる可能性があり、より多くのろう材と正確なプロセス制御が必要となります。

これをプロジェクトに適用する方法

設計戦略は、継手が経験する疲労の主要なタイプによって導かれる必要があります。

- 熱疲労抵抗が主な焦点である場合:熱膨張係数(CTE)が密接に一致するろう材と母材の組み合わせを選択します。

- 機械的疲労抵抗が主な焦点である場合:滑らかで十分なフィレットを持つ継手設計を優先し、内部の空隙やフラックス介在物を排除するために厳格なプロセス制御を実施します。

- 継手が熱荷重と機械的荷重の両方を受ける場合:熱ひずみを吸収できる延性のあるろう材を選択し、継手自体にかかる応力を最小限に抑えるように継手形状(例:重ね継手)を設計します。

- 金属間化合物の脆性が懸念される場合:ろう付け時間と温度を綿密に制御し、界面でのIMC層の成長を制限します。

ろう付け継手が複雑なシステムであることを理解することで、単に部品を接合するだけでなく、堅牢で信頼性の高い接続を設計できるようになります。

要約表:

| 主要因 | 疲労破壊への影響 |

|---|---|

| 応力集中 | フィレットのつま先または欠陥で亀裂を発生させる |

| 材料特性の不一致(CTE/弾性率) | 熱的/機械的サイクルから内部応力を発生させる |

| ろう付けプロセス欠陥 | 継手を弱める空隙、気孔、または脆い金属間化合物を生成する |

| ろう材の選択 | 特定の荷重条件に合わせて強度と延性のバランスを取る |

| 継手の設計と形状 | 応力分布と亀裂伝播経路に影響を与える |

疲労に強いろう付け継手を自信を持って設計しましょう。 KINTEKでは、継手設計の最適化、適切な材料の選択、正確なプロセス制御の実施を支援する高度なろう付けソリューションと実験装置を専門としています。熱サイクル、機械的荷重、または複雑な材料の組み合わせに対処する場合でも、当社の専門知識は、お客様のろう付け接続が最高の耐久性と性能基準を満たすことを保証します。今すぐ当社の専門家にご連絡ください。お客様の特定のアプリケーションニーズを、カスタマイズされたソリューションと信頼性の高い機器でどのようにサポートできるかについて話し合いましょう。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- ラミネート・加熱用真空熱プレス機

- セラミックファイバーライニング付き真空熱処理炉