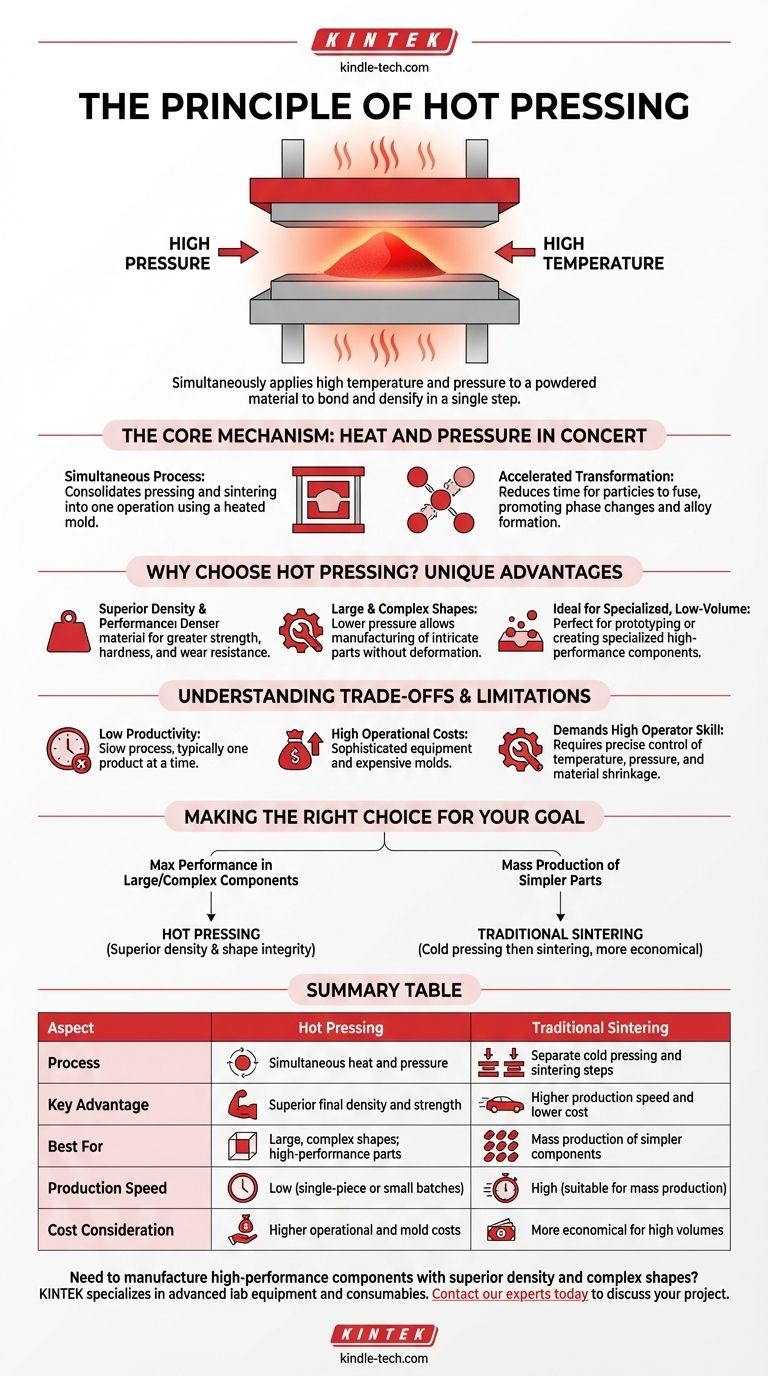

熱間プレスの原理は、本質的に粉末材料に高温と高圧を同時に加える製造プロセスです。この組み合わせにより、粉末粒子が結合して高密度化し、単一の工程で固体で高性能な最終製品が形成されます。

熱間プレスの中心的な概念は、プレス工程と焼結工程を組み合わせることにより、材料の密度と性能を向上させることです。このアプローチは、複雑な部品、大型部品、または高品質な部品の製造に最適ですが、生産速度が遅く、運用コストが高くなるという欠点があります。

中心的なメカニズム:熱と圧力の協調

熱間プレスは基本的に「活性化焼結プロセス」です。熱と圧力を同時に加えることで、強力で高密度な最終製品を製造するために不可欠な材料の転移を加速させます。

同時プロセス

従来の、まず粉末を冷間プレスで形状にし、その後別の炉で焼結する方法とは異なり、熱間プレスはこの2つを1つの操作に統合します。粉末はしばしばグラファイトで作られた金型にセットされ、機械的圧力下で加熱されます。

加速された材料転移

この同時作用により、材料粒子の融合に必要な時間が大幅に短縮されます。熱と圧力の組み合わせは、焼結のみの場合よりもはるかに効率的に相変化や合金形成を促進します。

なぜ熱間プレスを選ぶのか?独自の利点

熱間プレスを使用するという決定は、他の方法では達成が難しい特定の製品特性の必要性によって推進されます。

優れた密度と性能

主な利点は、最終製品で例外的に高い密度を達成できることです。材料密度が高いほど、強度、硬度、耐摩耗性などの機械的特性が向上することがほぼ確実です。

大型および複雑な形状の製造

このプロセスは、冷間プレスと比較して比較的低いプレス圧力で操作できます。これにより、変形や内部応力を引き起こすことなく、大型部品や複雑な形状の部品の製造が成功します。

特殊な少量生産に最適

セットアップに手間がかかるため、熱間プレスは単一部品または小バッチ生産に適しています。高性能サーメット(超硬合金)などの特殊部品のプロトタイピングや製造によく用いられる手法です。

トレードオフと限界の理解

熱間プレスは強力ですが、万能の解決策ではありません。その欠点は、その特殊な性質に直接関連しています。

低い生産性

このプロセスは本質的に遅いです。金型は通常、一度に1つまたは少数の製品しか生産できないため、大量生産のシナリオには適していません。

高い運用コスト

装置は高度であり、極度の熱と圧力に耐える必要がある金型は、高価であり、比較的寿命が短いです。これが部品あたりのコスト上昇につながります。

高いオペレーター技術が必要

熱間プレスサイクルを首尾よく管理することは技術的な課題です。オペレーターは、最終製品の品質と性能を確保するために、温度、圧力、加熱・冷却速度、材料の収縮の相互作用を正確に制御する必要があります。

目標に合わせた正しい選択

適切な製造プロセスを選択するには、製品要件と生産の現実とのバランスをとる必要があります。熱間プレスは、特定の要求の厳しいアプリケーションに対して独自の能力を提供します。

- 主な焦点が大型部品または複雑な部品の最大限の性能である場合: 熱間プレスは、要求の厳しいアプリケーションに必要な高密度と形状の完全性を提供するため、優れた選択肢です。

- 主な焦点が単純な部品の大量生産である場合: 生産性が低くコストが高いため、熱間プレスは非現実的です。従来の冷間プレスとそれに続く焼結の方が経済的な道筋となります。

結局のところ、熱間プレスは、他のプロセスでは達成できない材料特性と幾何学的形状を実現するための特殊なツールです。

要約表:

| 側面 | 熱間プレス | 従来の焼結 |

|---|---|---|

| プロセス | 熱と圧力の同時適用 | 個別の冷間プレスと焼結工程 |

| 主な利点 | 優れた最終密度と強度 | 高い生産速度と低コスト |

| 最適用途 | 大型、複雑な形状。高性能部品 | 単純な部品の大量生産 |

| 生産速度 | 低い(単一部品または小バッチ) | 高い(大量生産に適している) |

| コスト考慮事項 | 高い運用コストと金型コスト | 大量生産ではより経済的 |

優れた密度と複雑な形状を持つ高性能部品の製造が必要ですか?

KINTEKは、材料加工のための先進的な実験装置と消耗品の提供を専門としています。当社の専門知識は、熱間プレスがお客様の特定の実験室またはR&Dニーズにとって適切なソリューションであるかどうかを判断するのに役立ち、要求の厳しいアプリケーションに必要な材料特性を確実に達成できるようにします。

当社の専門家に今すぐお問い合わせいただき、適切な装置と洞察をもってプロジェクトをどのようにサポートできるかをご相談ください。

ビジュアルガイド