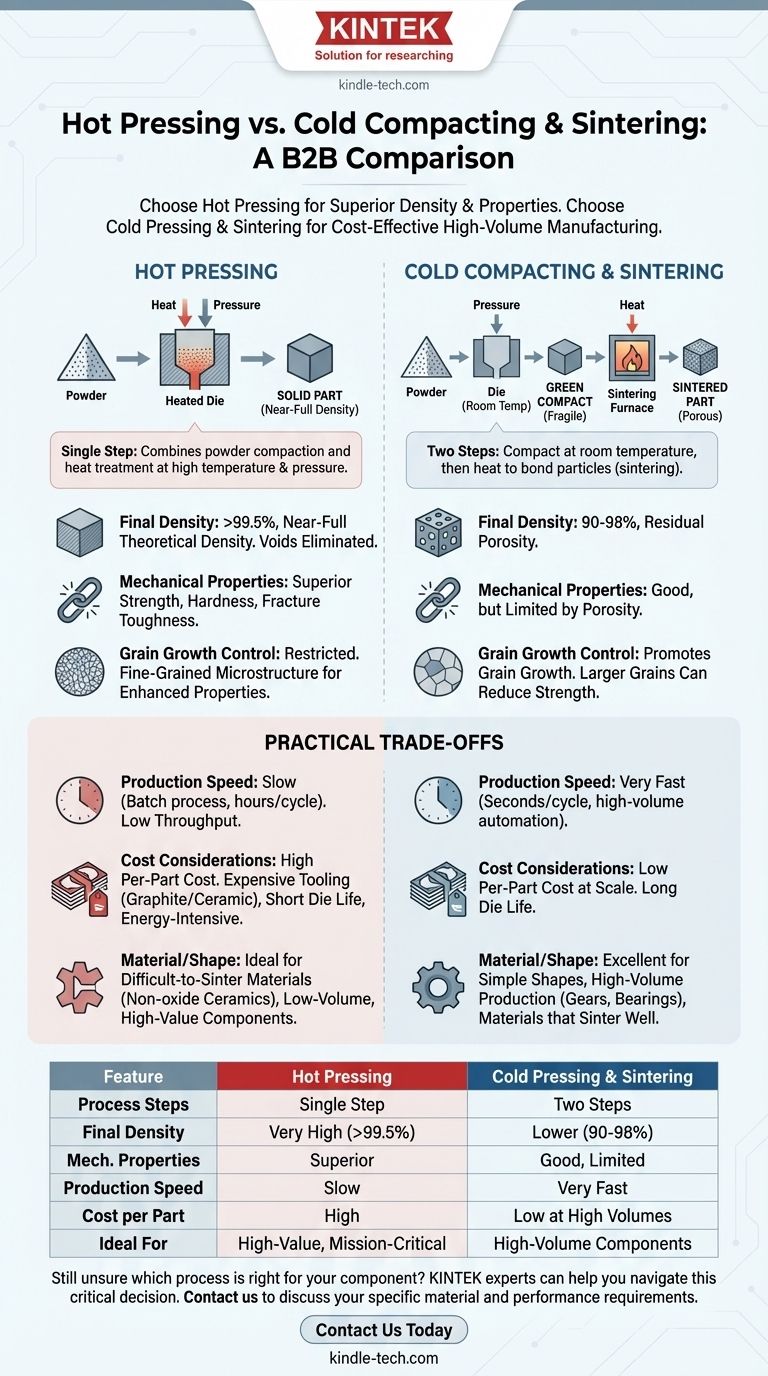

要するに、熱間プレス加工は優れた密度と機械的特性を持つ部品を製造しますが、冷間プレス加工と焼結は、大量生産においてより費用対効果が高く、スケーラブルなソリューションを提供します。 熱間プレス加工は、粉末の圧縮と熱処理を単一の工程に組み合わせ、高温で圧力をかけることでほぼ完全な緻密化を実現します。対照的に、従来の方式では、室温で粉末を圧縮する(冷間プレス加工)と、その結果得られた部品を加熱して粒子を結合させる(焼結)という2つの異なる工程が含まれます。

これら2つの方法の根本的な選択は、最終的な材料性能と製造効率の間のトレードオフにかかっています。熱間プレス加工は、多孔性を排除することで品質を優先する一方、冷間プレス加工と焼結は、速度、拡張性、および部品あたりのコスト削減を優先します。

根本的な違い:工程の結合または分離

各プロセスの利点を理解するためには、まず、粉末を固体に変えるアプローチがどのように根本的に異なるのかを検討する必要があります。

冷間プレス加工と焼結の仕組み

これは、粉末冶金業界における従来の2段階の主力技術です。

まず、金属またはセラミック粉末が金型に注がれ、室温で高圧下で圧縮されます。これにより、壊れやすく、軽く結合された部品である「グリーンコンパクト」が作成されます。

次に、このグリーンコンパクトは取り出され、制御された雰囲気の炉内で融点以下の温度に加熱されます。この焼結工程により、個々の粒子が結合し、互いに拡散して強度と密度が増加します。

熱間プレス加工の仕組み

熱間プレス加工は、これを単一の統合プロセスに合理化します。

粉末は、極度の熱に耐えることができる金型(通常はグラファイトまたはセラミック製)に入れられます。金型は加熱され、同時に圧力が加えられます。

熱と圧力のこの組み合わせは、緻密化を劇的に加速させ、単一の操作で固体部品の作成を可能にします。圧力は、熱が原子の拡散と結合を促進する一方で、細孔を潰し、粒子を再配置するのに役立ちます。

主要な性能結果の比較

プロセスの違いは、最終的な材料の特性に大きなばらつきをもたらします。

最終密度と気孔率

熱間プレス加工は、一貫してほぼ理論密度に近い密度(しばしば99.5%以上)を達成します。印加された圧力は、熱サイクル中に積極的に空隙と気孔率を押し出します。

冷間プレス加工と焼結は、最終部品に常にいくらかの残留気孔率を残します。典型的な密度は90〜98%の範囲であり、これは高応力用途では制限要因となる可能性があります。

機械的特性

機械的性能は密度に直接関連しています。熱間プレス加工された部品は実質的に無孔であるため、焼結された部品と比較して、著しく高い強度、硬度、および破壊靭性を示します。細孔は応力集中点および潜在的な破壊開始点として機能します。

結晶粒成長の制御

焼結は、良好な結合を達成するために高温と多くの場合長時間の処理を必要とし、これが結晶粒成長を促進します。結晶粒が大きくなると、材料の強度と硬度が低下する可能性があります。

熱間プレス加工は、完全な密度を達成するために低温と非常に短い処理時間を使用できます。これにより、結晶粒成長が効果的に抑制され、機械的特性をさらに向上させる微細な結晶粒組織が得られます。

実用的なトレードオフの理解

熱間プレス加工は優れた材料品質を提供しますが、多くの用途には不向きな重大な運用上の欠点があります。

生産速度と拡張性

冷間プレス加工は非常に高速で、サイクルタイムは部品あたり数秒で測定されることが多く、数千または数百万の部品を大量生産する自動化された生産に最適です。

熱間プレス加工は、低速のバッチプロセスです。 サイクルタイムは30分から数時間かかる場合があります。この低いスループットは大量生産には不向きであり、少量生産の高価値部品に限定されます。

コストに関する考慮事項

冷間プレス加工用の金型は、室温での高速操作用に設計されており、初期費用は高価ですが、寿命が長いため、規模が大きくなると部品あたりのコストが非常に低くなります。

熱間プレス加工には、高圧と高温の両方に耐えることができるグラファイトやセラミックなどの高価な金型材料が必要です。これらの金型は寿命がはるかに短く、製造コストも高いため、部品あたりのコストが大幅に増加します。このプロセスはエネルギー消費も大きいです。

材料と形状の制限

熱間プレス加工は、非酸化物セラミック(例:炭化ケイ素)や特定の金属基複合材料など、焼結が非常に困難な材料を緻密化するために不可欠です。

冷間プレス加工は、比較的単純な形状を大量に生産するのに優れています。複雑な形状を均一にプレスすることは困難な場合があり、このプロセスは、鋼や銅合金など、焼結性の良い材料に最適です。

アプリケーションに適した選択をする

正しいプロセスを選択するには、プロジェクトの主要な目標を明確に理解する必要があります。

- 最高の性能と密度を最優先する場合: 熱間プレス加工を選択してください。これは、ミッションクリティカルな部品、先進セラミック、およびいかなる気孔率も許容できない材料にとって優れた選択肢です。

- 大量生産とコスト効率を最優先する場合: 冷間プレス加工と焼結を選択してください。これは、自動車および産業分野向けのギア、ベアリング、構造部品を製造するための揺るぎない標準です。

- 可能な限り微細な結晶粒構造を達成することを最優先する場合: 熱間プレス加工を選択してください。その低い処理温度と短いサイクルは、優れた微細構造の完全性を持つ材料を作成するのに理想的です。

統合された性能とスケーラブルな生産の間の核となるトレードオフを理解することで、エンジニアリングおよびビジネス目標に完全に合致する粉末冶金プロセスを自信を持って選択できます。

要約表:

| 特徴 | 熱間プレス加工 | 冷間プレス加工と焼結 |

|---|---|---|

| プロセスステップ | 単一ステップ(熱+圧力) | 2ステップ(プレス、その後焼結) |

| 最終密度 | 非常に高い(99.5%超)、ほぼ理論密度 | 低い(90-98%)、いくらかの気孔率 |

| 機械的特性 | 優れた強度、硬度、靭性 | 良好だが、気孔率によって制限される |

| 生産速度 | 遅い(バッチプロセス、時間/サイクル) | 非常に速い(秒/サイクル、大量生産) |

| 部品あたりのコスト | 高い(高価な金型、エネルギー消費型) | 大量生産では低い(費用対効果が高い) |

| 理想的な用途 | 高価値、ミッションクリティカルな部品、先進セラミック | 大量生産部品(ギア、ベアリング) |

まだどのプロセスがあなたの部品に適しているか不明ですか? KINTEKの専門家がこの重要な決定を支援します。当社は、研究開発および生産規模の粉末冶金に必要な実験装置と消耗品の提供を専門としています。

今すぐお問い合わせください。お客様の特定の材料と性能要件について話し合い、研究室または製造ニーズに最適な結果を達成するお手伝いをいたします。

ビジュアルガイド