その核となる熱間プレス加工は、材料の完全性が最重要視される、高密度で高性能な部品を製造するために使用されます。この特殊な製造プロセスは、精密切削工具、重要な耐摩耗部品、薄肉チューブや超硬合金部品のような複雑な形状を持つ部品の製造に理想的です。

熱間プレス加工は大量生産のための方法ではありません。これは、ほぼ完璧な密度と優れた機械的特性を持つ部品を製造するために特別に選択されるターゲットプロセスであり、性能と耐久性が高いコストを正当化する用途にとって不可欠です。

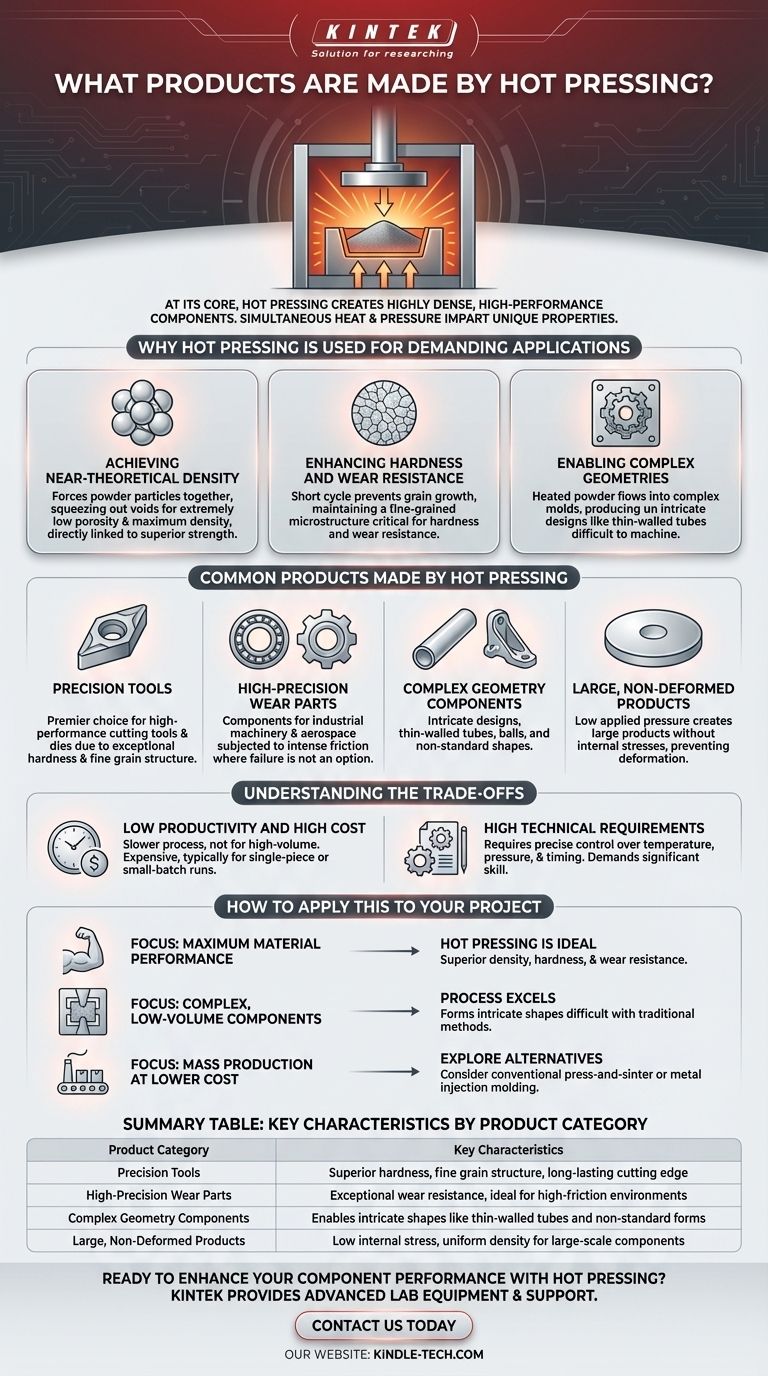

なぜ熱間プレス加工が要求の厳しい用途に使用されるのか

熱間プレス加工は、プレスと焼結(材料を結合させるための加熱)が単一の工程で同時に行われる粉末冶金プロセスです。この高温と高圧の組み合わせが、最終製品にユニークで価値ある特性を与えます。

理論密度に近い達成

熱と圧力を同時に加えることで、粉末粒子が押し固められ、他の製造方法で一般的に見られる空隙や気孔が効果的に排除されます。

これにより、非常に低い気孔率と、材料の理論上の最大値に近い密度を持つ製品が得られます。この高密度は、優れた強度と性能に直接結びついています。

硬度と耐摩耗性の向上

熱間プレスサイクルは比較的短いことが多いです。これにより、再結晶と呼ばれるプロセスを通じて、材料内の微細な結晶粒が大きくなりすぎるのを防ぎます。

微細な結晶粒組織を維持することは、超硬合金のような材料にとって極めて重要であり、製品の硬度と耐摩耗性を大幅に向上させ、工具や高摩擦部品に理想的です。

複雑な形状の実現

熱間プレス加工中、加熱された粉末材料は良好な流動性を示し、複雑な金型形状を満たすことができます。

これにより、薄肉チューブ、ボール、その他の非標準形状など、ソリッドブロックから機械加工するのが困難または高コストになるような複雑な設計の製造が可能になります。

熱間プレス加工で作られる一般的な製品

このプロセスの独自の利点により、標準的な製造では不十分な特定の高価値製品の範囲に適しています。

精密工具

熱間プレス加工によって達成される並外れた硬度と耐摩耗性は、高性能切削工具や金型の製造において最高の選択肢となります。微細な結晶粒組織は、耐久性があり長持ちする刃先を保証します。

高精度耐摩耗部品

激しい摩擦や摩耗にさらされるあらゆる部品は、熱間プレス加工の恩恵を受けることができます。これには、産業機械、航空宇宙用途、および部品の故障が許されないその他の環境向けの部品が含まれます。

大型で変形のない製品

印加される圧力が冷間プレス加工と比較して比較的低いため、熱間プレス加工は、変形や反りの原因となる内部応力を発生させることなく、大型製品を製造するために使用できます。

トレードオフを理解する

強力である一方で、熱間プレス加工は万能な解決策ではありません。その特殊な性質には、理解することが重要な明確な限界があります。

低い生産性と高いコスト

熱間プレス加工は、他の製造方法よりも遅く、より慎重なプロセスです。大量生産には適しておらず、通常、単一品または少量バッチ生産に限定される高価な選択肢となります。

高い技術要件

このプロセスには、温度、圧力、タイミングの正確な制御が必要です。一貫した高品質の結果を達成するためには、装置の操作にかなりの技術的スキルと専門知識が求められます。

部品の長さの制限

複雑な形状には優れていますが、非常に長いまたは細い部品には苦労する可能性があります。長い部品の全長にわたって均一な密度を達成することは困難であり、潜在的に弱点が生じる可能性があります。

これをあなたのプロジェクトに適用する方法

製造プロセスの選択は、最終製品の性能要件と、生産コストおよび量の現実とのバランスに完全に依存します。

- 材料性能の最大化が主な焦点である場合:熱間プレス加工は、優れた密度、硬度、耐摩耗性を持つ部品を作成するための理想的な選択肢です。

- 複雑な少量部品を製造している場合:このプロセスは、従来の機械加工や鋳造では達成が困難な複雑な形状の成形に優れています。

- 低コストで大量生産を目指す場合:従来のプレス焼結粉末冶金や金属射出成形などの代替方法を検討する必要があります。

最終的に、熱間プレス加工の選択は、生産速度とコストよりも、絶対的な材料の完全性と性能を優先する戦略的な決定です。

要約表:

| 製品カテゴリ | 主な特性 |

|---|---|

| 精密工具 | 優れた硬度、微細な結晶粒組織、長持ちする刃先 |

| 高精度耐摩耗部品 | 並外れた耐摩耗性、高摩擦環境に最適 |

| 複雑形状部品 | 薄肉チューブや非標準形状などの複雑な形状を実現 |

| 大型で変形のない製品 | 低内部応力、大型部品の均一な密度 |

熱間プレス加工で部品の性能を向上させる準備はできていますか?

KINTEKでは、高性能製造ニーズをサポートするための高度な実験装置と消耗品の提供を専門としています。精密工具、耐摩耗部品、または複雑な部品を開発している場合でも、材料科学と加工における当社の専門知識は、優れた密度、硬度、耐久性を達成するのに役立ちます。

今すぐお問い合わせください。当社のソリューションがお客様の熱間プレス加工用途を最適化し、お客様のプロジェクトが求める材料の完全性を提供する方法についてご相談ください。

ビジュアルガイド