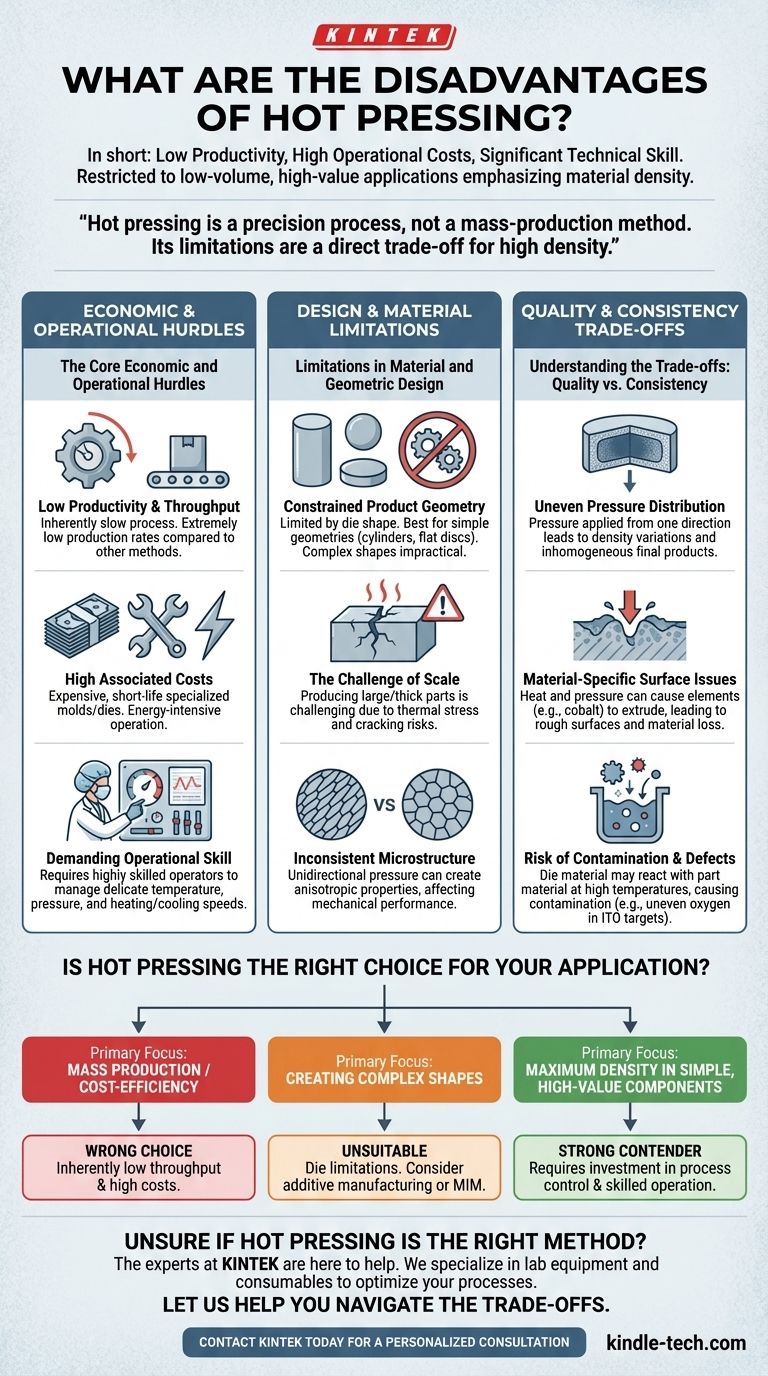

要するに、ホットプレス加工の主な欠点は、生産性の低さ、高い運用コスト、そして一貫した結果を達成するために必要な高度な技術スキルです。これらの要因により、一般的にその使用は、材料密度が絶対的な優先事項である少量生産の高価値用途に限定されます。

ホットプレス加工は、根本的に精密なプロセスであり、大量生産の方法ではありません。その限界は、高密度材料を製造する能力との直接的なトレードオフであり、このプロセスは高コスト、低スループット、および要求の厳しい運用上の複雑さによって定義されます。

経済的および運用上の主要な障害

ホットプレス加工の最も直接的な欠点は、その速度、コスト、および効果的に運用するために必要な人間の専門知識に関連しています。これらの要因により、多くの製造シナリオで実現不可能となることがよくあります。

低い生産性とスループット

単一の部品または非常に少量のバッチを金型内で慎重に加熱および加圧するプロセスの性質上、本質的に時間がかかります。これにより、他の焼結または製造方法と比較して、生産速度が極めて低くなります。

高い関連コスト

コストは複数の発生源から蓄積されます。特殊な金型やダイは製造コストが高く、極端な熱と圧力のため耐用年数が短いです。さらに、このプロセスはエネルギー集約型である可能性があります。

要求される運用スキル

ホットプレス加工は「設定して放置」できる操作ではありません。温度、圧力、加熱/冷却速度のデリケートな相互作用を管理するために、高度なスキルを持つオペレーターが必要です。これらの変数の制御が不十分だと、製品の欠陥や完全な失敗につながりやすくなります。

材料および形状設計の制約

経済的要因以外にも、ホットプレス加工には、その用途を制限する重大な物理的および材料上の制約があります。

制約された製品形状

このプロセスは金型の形状によって制限されます。円筒形や平らなディスクなどの単純な形状の製造に最適です。複雑で非対称な形状を作成することは、多くの場合、非現実的または不可能です。

スケールの課題

このプロセスは直径の大きな部品を製造できますが、大きくて厚い部品の製造は困難です。加熱および冷却サイクル中の熱応力により、大きなビレットがひび割れしやすいため、非常に安定した均一な装置が必要です。

不均一な微細構造と特性

ホットプレス加工中に加えられる一方向の圧力は、異方性微細構造を生み出す可能性があります。これは、材料の強度などの機械的特性が、方向によって異なる可能性があり、多くの高性能用途では許容できません。

トレードオフの理解:品質 vs. 一貫性

ホットプレス加工の核となるトレードオフは、均一性を犠牲にして高密度を達成することです。密度を生み出すまさにその力が、不均一性や欠陥を引き起こす可能性もあります。

不均一な圧力分布

圧力は通常一方向から加えられるため、部品内の密度にばらつきが生じる可能性があります。プレス直下の領域は、端に近い領域よりも密度が高くなり、最終製品が不均一になります。

材料固有の表面問題

熱と圧力の組み合わせにより、合金内の一部の元素が「押し出される」ことがあります。たとえば、一部の製品の表面からコバルトが押し出され、材料の損失や、その後の加工が困難な粗い表面が生じることがあります。

汚染と欠陥のリスク

高温では、金型材料が部品材料と反応し、汚染につながることがあります。ITOターゲットのようなデリケートな材料の場合、このプロセスは酸素含有量の不均一な分布も引き起こす可能性があり、これは最終製品の性能に直接影響します。

ホットプレス加工はあなたの用途に適していますか?

この方法を選択するには、プロジェクトの主要な目標を明確に理解する必要があります。決定は、コスト、速度、および幾何学的複雑さよりも密度と性能を優先するかどうかにかかっています。

- 大量生産または費用対効果が主な焦点である場合:ホットプレス加工は、本質的にスループットが低く、運用コストが高いため、ほぼ間違いなく間違った選択です。

- 複雑な形状の作成が主な焦点である場合:金型の制約により、ホットプレス加工は不適切です。積層造形や金属射出成形などの方法を検討してください。

- 単純で高価値の部品で最大密度を達成することが主な焦点である場合:ホットプレス加工は有力な候補です。ただし、その固有の課題を管理するために必要なプロセス制御と熟練した操作に投資する準備ができている場合に限ります。

最終的に、これらの制約を理解することが、ホットプレス加工をその意図された目的、つまり精度が生産性を上回る高密度で特殊な材料の作成に活用するための鍵となります。

要約表:

| 欠点のカテゴリ | 主な課題 |

|---|---|

| 経済的および運用上 | 低い生産性およびスループット、高い設備およびエネルギーコスト、高度なスキルを持つオペレーターが必要 |

| 設計および材料 | 単純な形状(例:ディスク)に限定、異方性特性のリスク、大型部品へのスケールが困難 |

| 品質および一貫性 | 不均一な圧力分布、表面欠陥および汚染の可能性、不均一な微細構造のリスク |

ホットプレス加工があなたの材料に適した方法であるかどうかわかりませんか? KINTEKの専門家がお手伝いします。当社は実験装置と消耗品を専門とし、プロセスを最適化するために必要な正確なツールと専門家のアドバイスを提供します。密度、コスト、複雑さの間のトレードオフを乗り越え、特定の目標を達成するお手伝いをさせてください。

今すぐKINTELにお問い合わせください。個別相談を承ります!

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- タッチスクリーン自動真空熱プレス

- 熱処理・焼結用600T真空誘導熱プレス炉

- ラミネート・加熱用真空熱プレス機

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)