本質的に、熱間プレス(ホットプレス)は粉末冶金プロセスであり、粉末に高温と圧力を同時に加えて、それを高密度で固体なコンポーネントに圧縮します。プレスと加熱を分離する従来の方法とは異なり、この複合的なアプローチは焼結プロセスを活性化させ、より低い温度でより短時間で優れた結果を可能にします。これは材料の融点以下で作動し、圧力を利用して粒子を融合させ、気孔率を排除します。

熱間プレスの決定的な違いはその効率性にあります。熱と圧力を同時に加えることで、粒子間の原子拡散が促進され、他の方法では達成が困難な、ほぼ完全な密度と微細な内部構造を持つコンポーネントが生成されます。

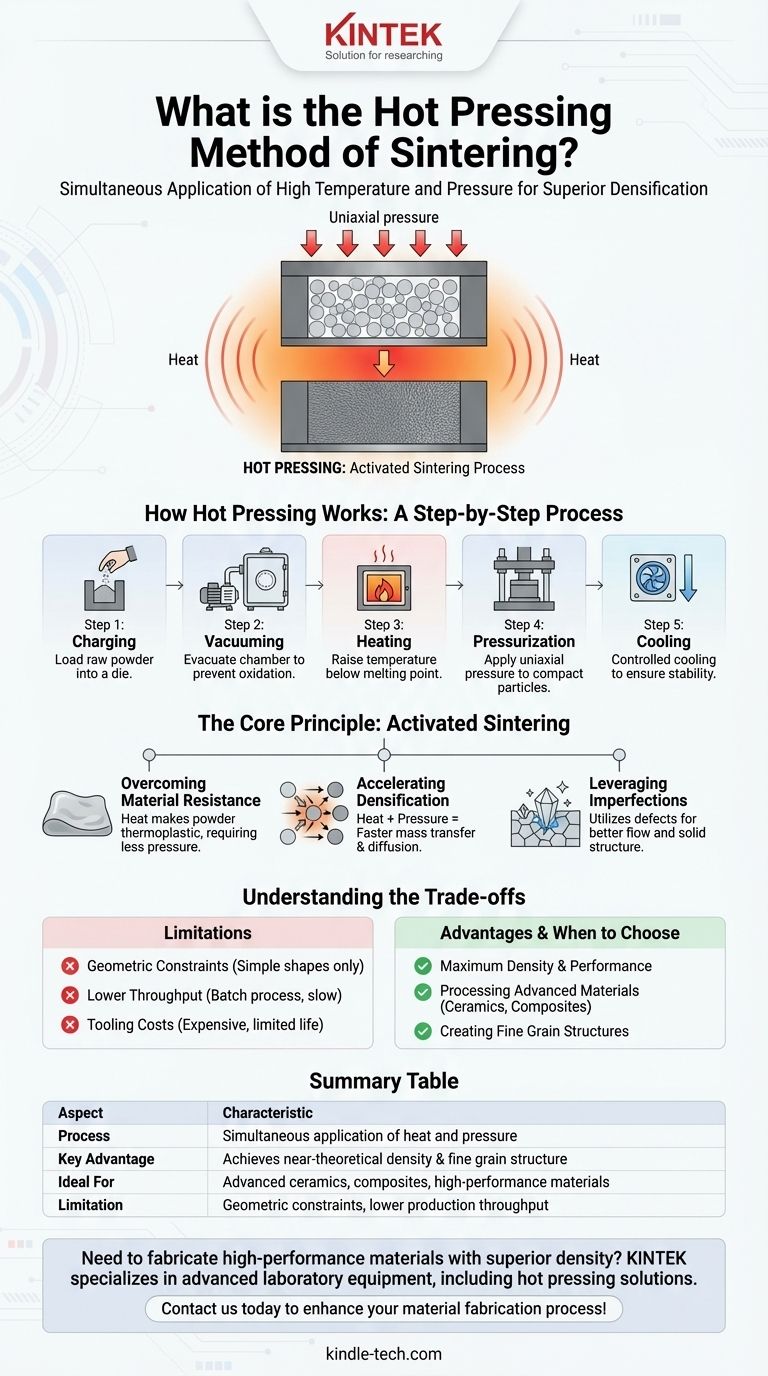

熱間プレスが機能する仕組み:段階的なプロセス

熱間プレスプロセスは体系的かつ精密であり、酸化を防ぎ不純物を除去するために真空下で行われることがよくあります。典型的な操作シーケンスは、5つの明確な段階に従います。

ステップ 1:充填(チャージング)

まず、原料、通常は微細なセラミックまたは金属粉末をダイ(金型)に装填します。このダイは、プロセスの極端な温度と圧力に耐えるように設計されています。

ステップ 2:真空引き

装填されたダイを含む炉全体が排気されます。真空を作り出すことは、閉じ込められたガスを除去し、高温での大気成分との望ましくない化学反応を防ぐために極めて重要です。

ステップ 3:加熱

炉の温度があらかじめ定められた焼結温度まで上昇されます。この熱により粉末粒子がより塑性になり、結合しやすくなりますが、材料の実際の融点以下に保たれます。

ステップ 4:加圧

目標温度に達したら、プレスまたはラムを介して粉末に一軸圧力が加えられます。この力で粒子が押しつぶされ、表面の酸化膜が破壊され、粒子間の空隙が劇的に減少します。

ステップ 5:冷却

十分な時間、温度と圧力下で保持した後、コンポーネントは制御された方法で冷却されます。この段階的な冷却は熱衝撃を防ぎ、最終部品が安定しており、内部応力がないことを保証します。

核心原理:活性化された焼結プロセス

熱間プレスは、粉末を冷たくプレスしてから別の工程で加熱するのとは根本的に異なります。熱と圧力の同時適用は、高密度化のための非常に効率的な環境を作り出します。

材料抵抗の克服

熱の下で、粉末は熱可塑性状態に入り、はるかに柔らかく、変形しやすくなります。その結果、熱間プレスでは、同じ材料を冷間プレスするのに必要な圧力のわずか1/10で済むことがよくあります。

高密度化の加速

熱と圧力の組み合わせは、粒子間の物質移動と原子拡散を大幅に加速します。「焼結プロセスを活性化」させ、必要な温度と時間を短縮すると同時に、大きくて望ましくない粒子の成長を抑制します。

結晶欠陥の活用

このプロセスは非常に効果的であり、結晶欠陥のある粉末でさえも高い程度まで高密度化できます。圧力は、これらの欠陥を材料移動の経路として利用するのを助け、潜在的な弱点を固体構造を達成するための利点に変えます。

トレードオフの理解

熱間プレスは強力ですが、万能の解決策ではありません。その独自の性質は、考慮しなければならない特定の制限をもたらします。

幾何学的制約

このプロセスは剛性の高いダイと一軸圧力に依存しているため、製造できる形状の複雑さが本質的に制限されます。ディスク、ブロック、シリンダーなど、比較的単純な形状の部品に最適です。

生産スループットの低下

熱間プレスはバッチプロセスです。単一のコンポーネントまたは少量のコンポーネントを装填、加熱、プレス、冷却するサイクルは、冷間プレス後に炉焼結を行うような連続プロセスよりも大幅に遅くなります。

金型コストと耐久性

使用されるダイとパンチは、黒鉛や先進セラミックスなど、極度の熱と圧力に同時に耐えられる材料で作られている必要があります。これらの金型は製造コストが高く、耐用年数が限られており、部品あたりの総コストを増加させます。

熱間プレスを選択する場合

製造プロセスの選択は、常に最終目標と一致している必要があります。熱間プレスは、材料性能が最優先される特定のシナリオで優れています。

- 最大の密度と性能が主な焦点の場合:熱間プレスは、ほぼ理論密度のコンポーネント、微細な結晶構造、および優れた機械的特性を作成するための理想的な選択肢です。

- 先進材料の加工が主な焦点の場合:従来の焼結方法では焼結が困難な非酸化物セラミックス、複合材料、その他の高性能材料を高密度化するのに非常に効果的です。

- 大量生産と低コストが主な焦点の場合:より要求の少ない用途では、従来の冷間プレスと炉焼結のワークフローの方が、より費用対効果が高く、より迅速なソリューションを提供する可能性が高いです。

結局のところ、熱間プレスは、単に形成されただけでなく、微視的なレベルで根本的に最適化された材料を作成することを可能にします。

要約表:

| 側面 | 熱間プレスの特徴 |

|---|---|

| プロセス | 熱と圧力の同時適用 |

| 主な利点 | ほぼ理論密度と微細な結晶構造を達成 |

| 理想的用途 | 先進セラミックス、複合材料、高性能材料 |

| 制限 | 幾何学的制約と生産スループットの低下 |

優れた密度の高性能材料の作製が必要ですか?

KINTEKは、研究および生産ニーズに最適な材料特性を達成するのに役立つ、熱間プレスソリューションを含む先進的な実験装置を専門としています。当社の実験装置と消耗品に関する専門知識により、先進セラミックス、複合材料、その他の困難な材料を高密度化するための適切なツールを確実に手に入れることができます。

当社の熱間プレス技術がお客様の材料作製プロセスをどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用電動油圧真空熱プレス

- セラミックファイバーライニング付き真空熱処理炉

よくある質問

- 真空熱間プレス(VHP)において黒鉛金型はどのような役割を果たしますか? AlFeTiCrZnCu高エントロピー合金の製造を最適化する

- 真空熱間プレス(VHP)炉の主な機能は何ですか?TiAl4822/Ti6Al4V複合材接合の最適化

- MAX相材料にSPS装置が提供する技術的利点は何ですか?急速なナノ・マイクロ構造制御を解き放つ

- 真空熱プレス炉のグラディエント加熱機能はなぜ不可欠なのですか? グラファイト・アルミニウム複合材料の強化

- 真空熱間プレス炉は、CuAlMn合金の強固な金属骨格をどのように確保するのですか?焼結精密マスター

- TlBr検出器製造における熱間プレス工程の機能は何ですか?結晶密度と分解能の最適化

- 真空熱間プレス焼結炉は、TiCN強化Ti-Fe複合材料にどのように貢献しますか? 99%の緻密化を実現

- 真空熱間プレス炉の機能とは? Al-Ti-Zr合成における高密度化の達成