材料科学において、真空熱間プレス(VHP)は、粉末材料に高温と機械的圧力を同時に真空中で加える高度な製造プロセスです。これらの力の組み合わせにより、粉末粒子が固化・結合し、非常に高い密度と洗練された内部構造を持つ固体部品が形成されます。これは、他の手段では効果的に製造できない高性能材料を製造するための強力な手法です。

真空熱間プレスの中心的な利点は、その相乗的なアプローチにあります。熱、圧力、真空を組み合わせることで、このプロセスは、従来のプロセスよりも低い温度と短い時間で、ほぼ完璧な密度と微細な結晶粒子の微細構造を持つ材料を作成します。

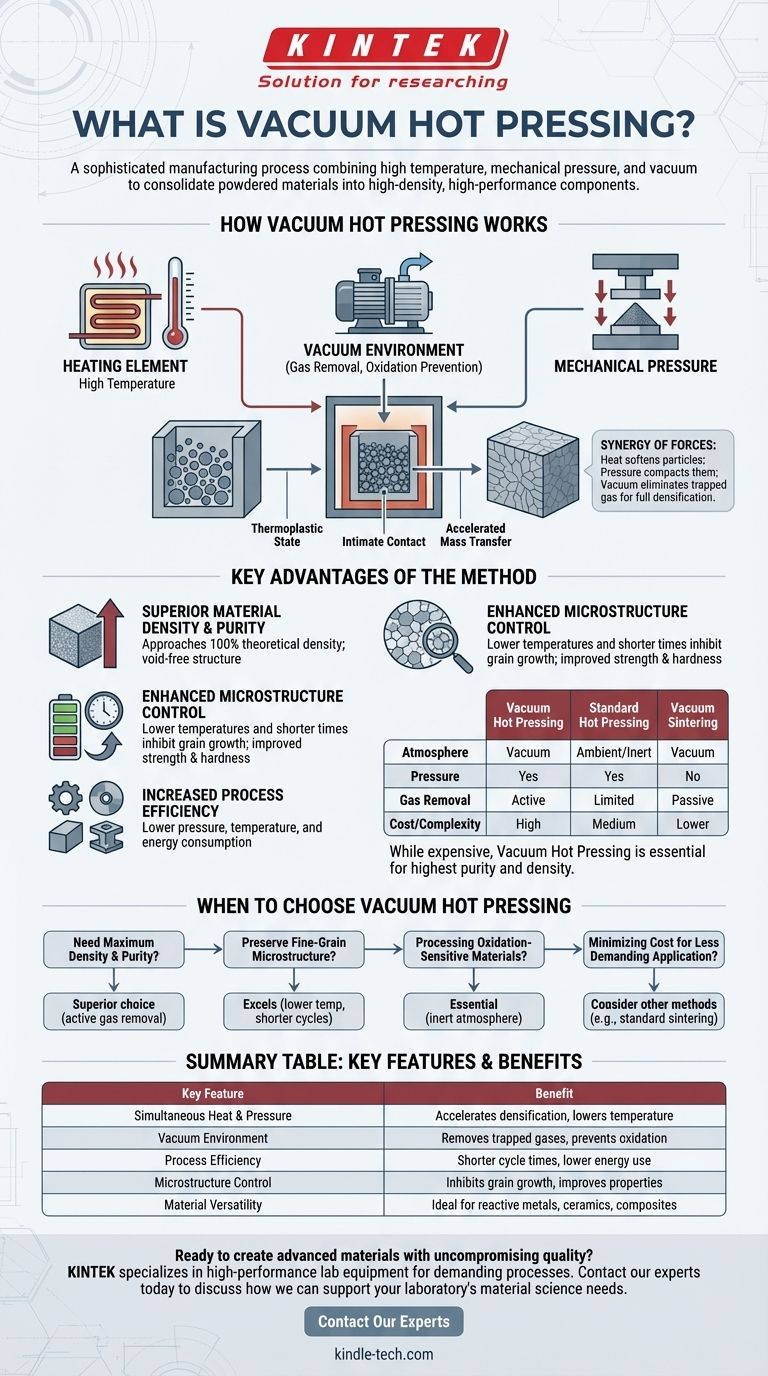

真空熱間プレスの仕組み

この技術の価値を理解するためには、熱、圧力、真空の各要素が最終製品にどのように貢献するかを分解することが不可欠です。このプロセスは、これら3つの要素の慎重に制御された相乗効果です。

基本原理:力の相乗効果

プロセスの基礎は、熱と一軸方向の圧力の同時適用です。熱は粉末材料を熱可塑性状態にし、個々の粒子をより展性にし、変形に対する抵抗を減少させます。同時に、機械的圧力はこれらの軟化した粒子を密接に接触するように押し付け、それらの間の隙間を閉じます。

真空の重要な役割

炉室内に真空を作り出すことが、この技術を向上させる点です。真空は主に2つの目的を果たします。

- 大気ガス(酸素や窒素など)を固化が始まる前に粉末粒子の間から除去します。

- 高温で発生する可能性のある酸化やその他の化学反応を防ぎます。これは敏感な材料にとって極めて重要です。

閉じ込められたガスを除去することにより、真空は完全な緻密化を妨げる主要な障害を取り除きます。他の方法では、これらのガスが微細な空隙内に閉じ込められ、内部欠陥を引き起こし、材料の最終的な密度と強度を制限する可能性があります。

焼結と緻密化のプロセス

真空中で熱と圧力が加えられると、拡散や粒子流動などの物質移動プロセスが大幅に加速されます。原子は接触する粒子の境界を横切って移動し、強力な冶金学的またはセラミック的な結合を形成します。

このプロセス全体—加熱、加圧、焼結—は、高度な制御システムによって管理されることがよくあります。これにより、プロセス曲線が正確に制御され、緻密化が保証され、最終材料が厳格な品質基準を満たすことが保証されます。

この方法の主な利点

プロセス変数の独自の組み合わせにより、真空熱間プレスは他の固化技術と比較していくつかの明確な利点があります。

優れた材料密度と純度

主な利点は、理論密度の100%に近いコンポーネントを製造できることです。微細孔からガスを効果的に除去することにより、このプロセスは優れた機械的特性を持つ、ボイドのない均質な構造を作成します。

強化された微細構造制御

このプロセスは、常圧焼結と比較して、より低い焼結温度と大幅に短い処理時間を可能にします。これは、粒成長を効果的に抑制し、強度、硬度、電気的性能の向上につながる微細な結晶粒子の微細構造をもたらすため、極めて重要です。

プロセスの効率向上

粉末が熱可塑性状態にあるため、必要な圧力は冷間プレスに必要な圧力のわずか一部(多くの場合10分の1)で済みます。これと、より低い温度および短いサイクル時間が組み合わさることで、全体的なエネルギー消費量の削減につながります。

製造の多様性

真空熱間プレスは、単純な形状だけでなく、正確な寸法の複雑なコンポーネントも製造できます。このプロセスは、大口径材料の準備にスケールアップすることも可能であり、幅広い産業用途に適しています。

トレードオフの理解

単一のプロセスがすべての用途に完璧であるわけではありません。情報に基づいた決定を下すためには、真空熱間プレスが材料処理のより広い領域でどこに位置するかを理解することが不可欠です。

真空熱間プレス vs. 標準熱間プレス

標準的な熱間プレスも熱と圧力を使用しますが、大気中または不活性ガス雰囲気下で動作します。効果的ではありますが、粉末表面にすでに吸着しているガスを除去することはできず、残留空隙が生じる可能性があります。真空を追加すると複雑さが増しますが、最高の純度と密度を達成するためには不可欠です。

真空熱間プレス vs. 真空焼結

真空焼結は、機械的圧力を同時に加えずに真空中で材料を加熱することを含みます。緻密化は熱によって駆動される原子拡散のみに依存します。真空熱間プレスは、外部圧力が粒子を積極的に押し付けるため、より積極的で効率的なプロセスであり、焼結だけでは閉じることができない空隙を加速的に密閉します。

設備とコストの考慮事項

高温炉、油圧プレス、高真空システムが組み合わさっているため、真空熱間プレスの設備は本質的に複雑で高価になります。このプロセスはエネルギーと時間に関して効率的ですが、従来の炉と比較して初期の設備投資は大きくなります。

真空熱間プレスを選択する場合

製造プロセスの選択は、コンポーネントに要求される最終的な特性によって決定されるべきです。

- 最大の理論密度と純度の達成が主な焦点である場合: 他の方法で完全な固化を妨げる閉じ込められたガスを積極的に除去するため、真空熱間プレスが優れた選択肢となります。

- 優れた機械的または電気的特性のために微細な結晶粒子の微細構造を維持することが主な焦点である場合: この方法は、より低い温度と短いサイクル時間を可能にすることで優れており、望ましくない粒成長を直接的に防ぎます。

- 酸化に敏感な先進材料の処理が主な焦点である場合: 真空環境は不可欠な不活性雰囲気を提供し、非酸化物セラミックス、反応性合金、先進複合材料に理想的です。

- 要求の厳しくない用途でコストを最小限に抑えることが主な焦点である場合: 結果として得られる材料特性がニーズを満たす限り、従来の焼結や標準的な熱間プレスなどのより単純な方法の方が経済的かもしれません。

最終的に、熱、圧力、真空の相互作用を理解することで、妥協のない品質の材料を作成するための正確な製造経路を選択できるようになります。

要約表:

| 主要な特徴 | 利点 |

|---|---|

| 同時加熱と圧力 | 緻密化を加速し、必要な温度を下げる。 |

| 真空環境 | 閉じ込められたガスを除去し、酸化を防ぎ、優れた純度を実現する。 |

| プロセスの効率 | サイクルタイムの短縮とエネルギー消費量の削減。 |

| 微細構造制御 | 粒成長を抑制し、強度と硬度を向上させる。 |

| 材料の多様性 | 反応性金属、非酸化物セラミックス、複合材料に最適。 |

妥協のない品質を持つ先進材料を作成する準備はできましたか?

KINTEKは、真空熱間プレスのような要求の厳しいプロセスに対応するソリューションを含む、高性能ラボ機器を専門としています。当社の専門知識は、最も重要な用途において、優れた材料密度、純度、微細構造制御の達成を支援します。

当社の専門家に今すぐお問い合わせいただき、お客様の材料科学および研究ニーズをラボがどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 真空熱間プレス焼結炉は、WC/Cu材料の密度をどのように向上させますか?優れた構造的完全性を達成する

- 等静圧(CIPとHIP)とは?材料の成形と高密度化のためのガイド

- SPSシステムとは何ですか?特殊保護システムとスパークプラズマ焼結の比較ガイド

- ダイヤモンド・アルミニウム複合材において、真空熱間プレス炉がSPSよりも高い熱伝導率を達成するのはなぜですか?

- TiC-鋼複合材料における真空熱プレス炉の役割は何ですか?精密な密度99%を達成

- Ag-SnO2-Y2O3 電気接点材料に真空熱間プレス焼結炉を使用する利点は何ですか?

- 真空環境システムは、B4C-CeB6の熱間プレス焼結にどのように貢献しますか?セラミックの最高密度を引き出す

- 実験室用真空熱プレスは、AlFeTiCrZnCu高エントロピー合金の微細構造にどのように影響しますか?VHPガイド