熱プレス成形の主な機能は、高温と大きな圧力の組み合わせを使用して、材料の成形、接合、または硬化を行うことです。この制御されたプロセスは、木質複合材料、積層板、先進金属などの材料から高品質で寸法安定性があり、構造的に強固な製品を製造するために不可欠です。

熱プレス成形の核となる目的は、単に材料を成形するだけでなく、その内部構造を根本的に変化させることです。密度を高め、接着を確実にし、欠陥を取り除くことで、他の方法では達成できないレベルの品質と性能を実現します。

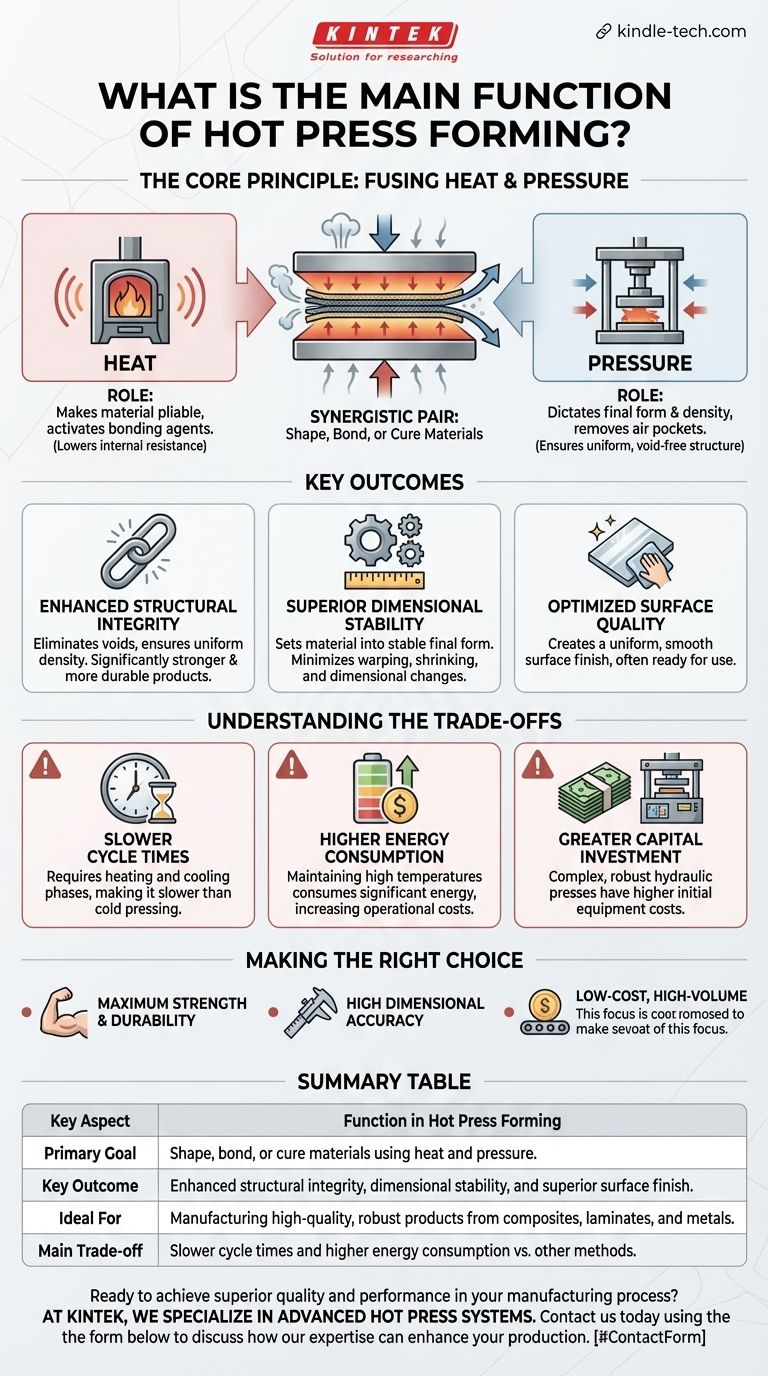

核心原理:熱と圧力の融合

熱プレス成形は、温度と圧力が独立した変数ではなく相乗的なペアである高度なプロセスです。「製造における技術的制御」とは、望ましい結果を達成するために、これら二つの力を正確に操作することに他なりません。

温度の役割

熱は材料変化の触媒です。その主な機能は、材料を成形しやすくするか、結合剤を活性化することです。

温度を上げることで、材料の内部の変形に対する抵抗が大幅に低下します。金属の場合、これはより少ない力で成形できる点に達することを意味し、木質複合材料の場合、粒子やベニヤを結合させる樹脂や接着剤を活性化します。

圧力の役割

圧力は最終的な形状と密度を決定する力です。油圧システムは、材料の表面全体に巨大で均一な圧力を加えます。

これにより、加熱された材料が金型やプラテンに完全に適合し、空気の隙間が押し出され、高密度で空隙のない構造が保証されます。複合材料においては、この圧力が層間の密着を保証し、優れた永続的な接合をもたらします。

熱プレスプロセスの主な成果

熱と圧力の正確な制御は、優れた製品特性に直接結びつきます。これが、プロセスが加工製品の品質を保証する方法です。

強化された構造的完全性

内部の空隙をなくし、均一な密度を確保することにより、熱プレスは単なる圧力だけで作られたものよりも大幅に強度と耐久性の高い製品を生み出します。これは、航空宇宙、自動車、建設分野の構造部品にとって極めて重要です。

優れた寸法安定性

熱と圧力の組み合わせにより、材料は安定した最終形状になります。このプロセスにより、反り、収縮、その他の寸法の変化のリスクが最小限に抑えられ、高級キャビネットやフローリング材などの厳しい公差を必要とする製品にとって不可欠です。

最適化された表面品質

このプロセスは、滑らかで一貫した表面仕上げをもたらします。加熱されたプラテンや金型によって加えられる圧力により、二次的な仕上げをほとんど必要とせずに使用できる均一な表面が作成されます。

トレードオフの理解

熱プレス成形は強力ですが、すべての用途に万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

サイクルタイムが遅い

このプロセスでは、材料を目標温度まで加熱する時間と、最終形状を固定するための圧力下での冷却フェーズが必要なため、本質的に冷間プレスや他の成形方法よりも遅くなります。

エネルギー消費量が多い

プレスプラテンに必要な高温を維持するには、かなりのエネルギーを消費します。これにより、常温プロセスと比較して運転コストが高くなる可能性があります。

より大きな設備投資

油圧式熱プレスは、極端な温度と圧力に耐えるように作られた複雑で堅牢な機械です。これにより、初期の設備費用が、要求の少ない成形技術よりも大幅に高くなります。

目標に合わせた適切な選択

熱プレス成形の選択は、最終製品に要求される品質と性能特性に完全に依存します。

- 最大の強度と耐久性が主な焦点である場合: 熱プレスは、優れた材料特性を持つ高密度で構造的に健全なコンポーネントを作成するための理想的な選択肢です。

- 高い寸法精度とプレミアムな仕上げが主な焦点である場合: プロセスの制御された性質は、品質を妥協できない高価値製品に必要な精度を提供します。

- 非構造部品の低コスト、大量生産が主な焦点である場合: 遅いサイクルタイムと高いエネルギーコストにより、冷間プレスなどのより単純な方法がより経済的な代替手段となる可能性があります。

結局のところ、熱プレス成形を選択することは、可能な限り最高の製品品質と長期的な性能を達成するための戦略的な投資となります。

要約表:

| 主要な側面 | 熱プレス成形における機能 |

|---|---|

| 主な目的 | 熱と圧力を使用した材料の成形、接合、または硬化。 |

| 主な成果 | 強化された構造的完全性、寸法安定性、および優れた表面仕上げ。 |

| 理想的な用途 | 複合材料、積層板、金属からの高品質で堅牢な製品の製造。 |

| 主なトレードオフ | 他の方法と比較してサイクルタイムが遅く、エネルギー消費量が多い。 |

製造プロセスで優れた品質と性能を実現する準備はできていますか?

KINTEKでは、高性能熱プレスシステムを含む先進的なラボ用機器の提供を専門としています。当社のソリューションは、複合材料や先進材料から、高密度で構造的に健全で、精密に仕上げられた製品を作成できるように設計されています。

プロジェクトが要求する堅牢な結果と生産能力を向上させる方法について、当社の専門知識と機器を活用するために、今すぐ下のフォームからお問い合わせください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- セラミックファイバーライニング付き真空熱処理炉

- ラボ用電動油圧真空熱プレス