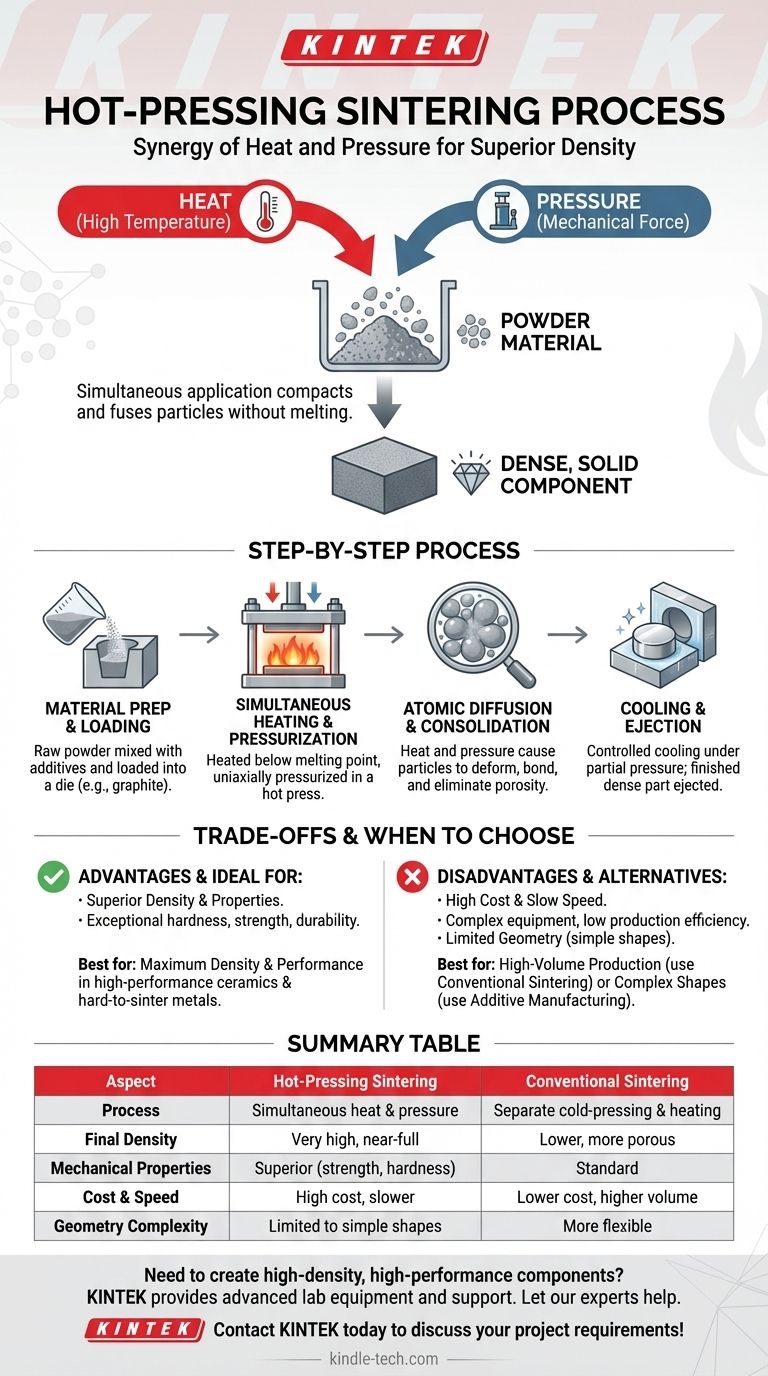

その核心において、熱間プレス焼結は、粉末材料に高温と機械的圧力を同時に加える製造プロセスです。この複合的な作用により、材料を溶融させることなく粉末粒子が圧縮・融合し、従来の焼結方法と比較して優れた密度と機械的特性を持つ高密度な固形部品が実現します。

熱間プレスの決定的な違いは、熱と圧力の同時適用です。この相乗効果により、個別のプレスと加熱の限界を克服し、焼結が困難な材料から高性能部品を作成するための強力なツールとなります。

基本原理:熱と圧力の相乗効果

熱間プレスは、熱だけでは達成できない結果を得るために設計された、従来の焼結の進化形です。熱と圧力の同時作用がその有効性の鍵となります。

従来の焼結との違い

従来の焼結は通常、2つの別々のステップで構成されます。まず、粉末を所望の形状に冷間プレスし(「グリーンコンパクト」)、次にそのコンパクトを炉で加熱して粒子を融合させます。

熱間プレスでは、これらを単一の統合されたステップに組み合わせます。粉末はダイ(金型)内で圧力下に置きながら加熱され、これにより緻密化の力学が根本的に変化します。

同時適用の役割

熱は、原子が移動し、隣接する粉末粒子の境界を越えて拡散するために必要な熱エネルギーを提供します。これが焼結の核となるメカニズムです。

圧力は強力な機械的補助を提供します。結合を妨げる粉末表面の酸化膜の破壊を助け、粒子を再配置して隙間をなくし、原子拡散の駆動力(ドライビングフォース)を高めます。

焼結プロセスの活性化

この複合的な力は、結晶欠陥を持つ材料に対して特に効果的です。加えられた応力はこれらの欠陥を活性化し、拡散プロセスを加速させ、材料が熱単独の場合よりもはるかに高い最終密度に達することを可能にします。

熱間プレスプロセス:ステップごとの概要

熱間プレスプロセスは、所望の結果を達成するために温度、圧力、時間が慎重に管理される、高度に制御された操作です。

ステップ1:材料の準備と装填

プロセスは、金属、セラミックス、または複合材料である原料粉末から始まります。この粉末はしばしば添加剤と混合され、その後、通常グラファイトや耐火材料で作られた耐久性のあるモールドまたはダイに装填されます。

ステップ2:加熱と加圧の同時適用

これが決定的なステップです。粉末を含むモールドは熱プレス機にセットされ、材料の融点よりわずかに低い温度に加熱されます。同時に、ラムまたはプランジャーを介して粉末に一軸方向の圧力が加えられます。

ステップ3:原子拡散と固化

熱と圧力の複合的な影響下で、粉末粒子は変形し、融合し始めます。原子は粒子境界を横切って移動し、それらの間の多孔質の空間を段階的に解消します。材料は高密度の固体塊に固化します。

ステップ4:冷却と取り出し

所望の密度と保持時間に達した後、部品は制御された方法で冷却されます。欠陥を防ぐために、部分的な圧力下で保持されることもあります。冷却後、完成した高密度部品がダイから取り出されます。

熱間プレスのトレードオフの理解

熱間プレスは強力ですが、特定の用途に適した明確な利点と欠点を持つ専門的な技術です。

主な利点:優れた密度と特性

熱間プレスを使用する主な理由は、ほぼ完全な密度を達成することです。これにより、卓越した硬度、強度、耐久性を持つ部品が得られます。炭化ケイ素などの高性能セラミックスや焼結が困難な金属にとって好ましい方法です。

主な欠点:コストと生産速度

その利点にはコストが伴います。熱間プレス機械は複雑で高価です。モールドは極端な条件に耐える必要があり、寿命が限られています。プロセス自体が遅いため、生産効率が低く、部品あたりのコストが高くなります。

制約:幾何学的単純性

剛性の高いダイ内で圧力を一軸方向に加える性質上、熱間プレスは一般的にディスク、ブロック、シリンダーなど、比較的単純な形状の部品の製造に限定されます。

熱間プレス焼結を選択すべき時

適切な製造プロセスを選択するには、その方法の能力とプロジェクトの主な目標を一致させる必要があります。

- 最大の密度と性能が主な焦点である場合: 多孔度ゼロに近い状態と優れた機械的特性の達成が譲れない重要な用途には、熱間プレスを使用します。

- 大量生産とコスト効率が主な焦点である場合: 従来の焼結や粉末射出成形は、要求の少ない用途ではるかに適した選択肢です。

- 複雑な形状の作成が主な焦点である場合: 熱間プレスは複雑な形状には制限があるため、アディティブマニュファクチャリング(3Dプリンティング)や射出成形を検討してください。

最終的に、熱間プレスを選択することは、製造コストと速度よりも最終的な材料品質を優先するという戦略的な決定です。

要約表:

| 側面 | 熱間プレス焼結 | 従来の焼結 |

|---|---|---|

| プロセス | 熱と圧力の同時適用 | 別々の冷間プレスと加熱ステップ |

| 最終密度 | 非常に高い、ほぼ完全な密度 | 低い、多孔質性が高い |

| 機械的特性 | 優れている(強度、硬度) | 標準的 |

| コストと速度 | 高コスト、生産が遅い | 低コスト、大量生産向け |

| 形状の複雑さ | 単純な形状(ディスク、ブロック)に限定される | 複雑な形状に対してより柔軟 |

高密度で高性能な部品を作成する必要がありますか? 熱間プレスプロセスは、セラミックス、複合材料、焼結が困難な金属において優れた材料特性を達成するのに理想的です。KINTEKでは、この技術を習得するために必要な高度なラボ機器と専門家のサポートを提供することに特化しています。

当社の専門家が、お客様の研究開発または生産目標に最適なソリューションの選択をお手伝いします。KINTEKに今すぐお問い合わせて、プロジェクトの要件についてご相談ください!

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- セラミックファイバーライニング付き真空熱処理炉

- ラミネート・加熱用真空熱プレス機