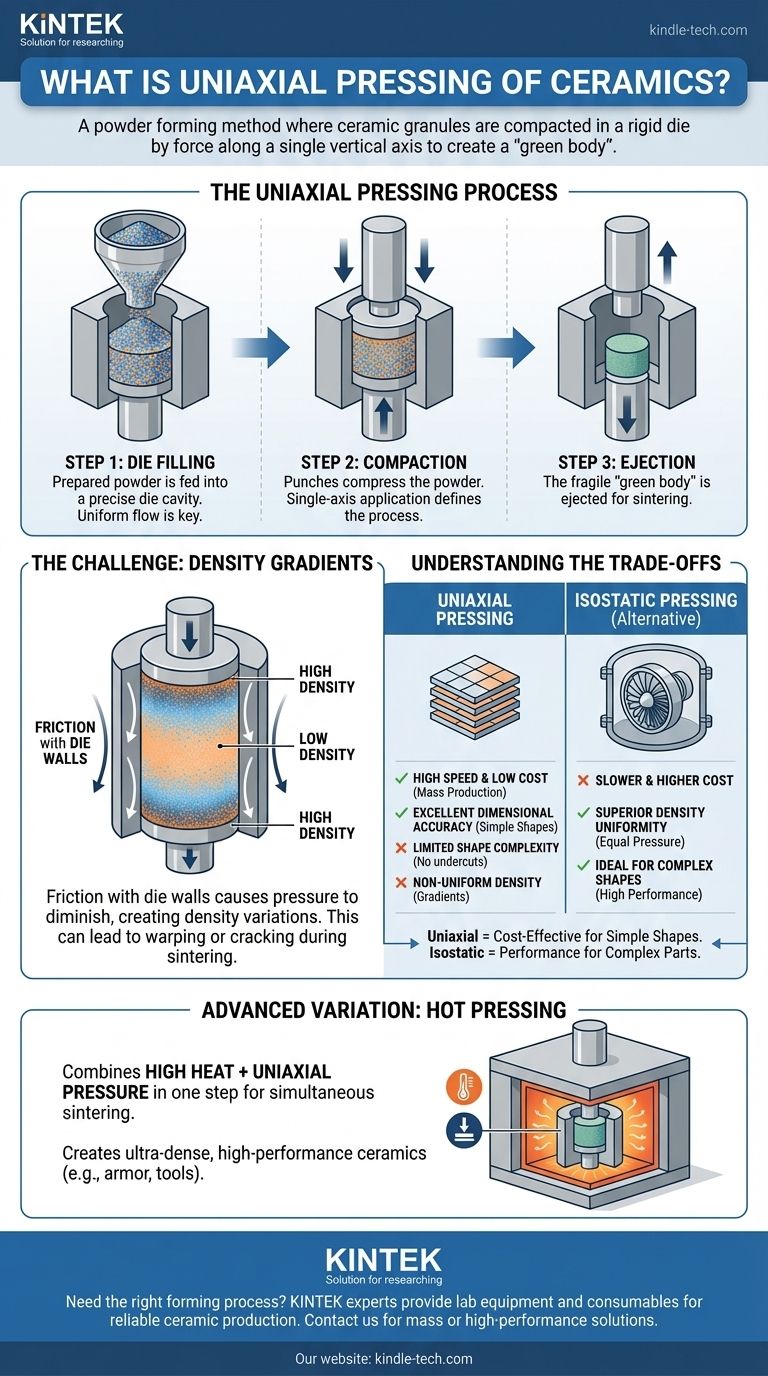

セラミックスの単軸プレス加工とは、本質的に、粉末成形法の一種であり、粒状のセラミック粉末を剛性の金型内で単一の垂直軸に沿って力を加えて圧縮するものです。このプロセスでは、通常、上部および/または下部から移動するパンチを使用して、粉末を「グリーンボディ」として知られる均質な幾何学的形状にプレスした後、最終焼成(焼結)を行います。

単軸プレス加工は、単純なセラミック形状の大量生産、コスト効率の高い生産に最適な方法です。しかし、主な課題は、一方向からのみ圧力を加えるため、部品内に密度のばらつきが生じることであり、これは高性能用途では管理しなければならない重要な要素です。

単軸プレス加工の仕組み

単軸プレス加工は、機械的に単純で高度に自動化可能なプロセスであり、その広範な産業利用の源となっています。プロセス全体は、3つの基本的なステップに分けることができます。

ステップ1:金型への充填

プロセスは、調整されたセラミック粉末または顆粒の正確な量が、硬化鋼または超硬合金製の金型キャビティに供給されることから始まります。この粉末の一貫性と流動性は、金型が均一に充填されることを保証するために重要です。

ステップ2:圧縮

1つまたは複数のパンチが垂直に移動し、金型内の粉末を圧縮します。最も単純なセットアップでは、単一の上部パンチが下降します。より高度なプレス機では、上下両方のパンチを使用し、これらが互いに向かって移動することで密度の一様性を向上させます。「単軸」という用語は、この単一軸の圧力印加を指します。

ステップ3:排出

所望の圧縮圧力に達すると、上部パンチが後退します。新たに形成された部品(この時点では壊れやすい「グリーンボディ」)は、下部パンチによって金型キャビティから押し出されます。このグリーンボディは取り扱い可能なだけの強度を持ちますが、最終的な密度と強度を達成するためには、その後の高温焼結ステップが必要です。

決定的な課題:密度勾配

単軸プレス加工を特徴づける制限は、それが作り出す不均一な密度です。この現象は、プロセスの物理学から直接生じる結果です。

摩擦の役割

パンチが粉末を圧縮するにつれて、セラミック粒子と剛性の金型壁との間に摩擦が発生します。この摩擦は加えられた圧力に抵抗するため、圧力が粉末柱を伝わるにつれて力が減少します。

避けられない結果

移動するパンチに最も近い粉末はより高い密度に圧縮されますが、部品の中央(パンチ面から最も遠い部分)の粉末は圧力が少なく、より低い密度にとどまります。これにより、グリーンボディ内に予測可能な密度勾配が生じます。

最終特性への影響

これらの密度のばらつきは、最終的な焼結段階での不均一な収縮を引き起こすため、問題となります。密度の低い領域は、高密度の領域よりも大きく収縮し、反り、亀裂、または内部応力を引き起こし、最終的なセラミック部品の機械的完全性を損なう可能性があります。

トレードオフの理解

成形方法を選択するには、特に主要な代替手段である等方圧プレスと比較して、その長所と短所を理解する必要があります。

利点:速度とコスト

単軸プレス加工は非常に高速であり、サイクルタイムはしばしば秒単位で測定されます。これにより、セラミックタイル、基板、単純な絶縁体などの部品の大量生産に非常に適しており、単位あたりのコストを削減します。

利点:寸法精度

剛性のある精密機械加工された金型を使用することで、部品の半径方向の寸法(幅と長さ)を優れた制御が可能です。これにより、部品間の高い再現性が得られます。

制限:形状の複雑さ

このプロセスは、金型から容易に排出できる一定の断面を持つ形状に限定されます。アンダーカットや横穴などの特徴を直接作成することは不可能です。

制限:密度の均一性

これが主な弱点です。流体媒体を介して全方向から均等に圧力を加える等方圧プレスは、はるかに均一なグリーンボディを生成します。これにより、一貫した材料特性が譲れない複雑な高性能部品には、等方圧プレスが好ましい方法となります。

高度なバリエーション:熱間プレス

この技術の特殊なバージョンである熱間プレスは、単軸の圧力と高温を単一のステップで組み合わせます。

熱と圧力の組み合わせ

熱間プレスでは、金型と粉末のセットアップを制御雰囲気の炉内で加熱します。圧力は、冷間プロセスと同様に単軸で印加されますが、焼結を引き起こすのに十分な高温で行われます。

焼結の利点

熱と圧力のこの同時作用は、緻密化プロセスを劇的に促進します。これにより、従来の焼結では達成が困難であった、ほぼ完全な密度と非常に微細な結晶構造を持つセラミック部品の製造が可能になります。

高性能用途

熱間プレスは、炭化ホウ素(B₄C)装甲、窒化ケイ素(Si₃N₄)切削工具、その他緻密化が本質的に難しい先進的な技術セラミックスなどのエリート材料の製造に使用されます。

アプリケーションに応じた適切な選択

適切な成形プロセスの選択は、部品の品質、性能、コストに直接影響を与える重要な決定です。

- 主な焦点が単純な形状の大量生産とコスト効率である場合: 単軸プレス加工は、電子基板、コンデンサ、タイルなどのアイテムにとって、最も経済的で支配的な選択肢です。

- 主な焦点が複雑な形状の最大の密度と機械的信頼性である場合: 等方圧プレスが優れた方法であり、医療用インプラントやターボチャージャーローターなどの部品には不可欠です。

- 主な焦点が焼結が困難な材料からの超高密度部品の製造である場合: 熱間単軸プレス加工は、防衛および産業用切断アプリケーションの範囲にとって必要な特殊プロセスです。

最終的に、適切なプレス方法の選択は、部品の幾何学的複雑さと、要求される性能および製造コストとのバランスを取る必要があります。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 単一の垂直軸に沿って力を加えて金型内の粉末を圧縮する。 |

| 主な用途 | 単純な形状(タイル、基板、絶縁体)の大量生産。 |

| 主な利点 | 単純な形状に対する高速性、低コスト、優れた寸法精度。 |

| 主な制限 | 金型壁との摩擦による部品内の密度勾配。 |

| 高度なバリエーション | 熱間プレスは、圧力と熱を組み合わせて超高密度、高性能セラミックスを実現する。 |

ラボの特定のアプリケーションに最適なセラミック成形プロセスを選択する必要がありますか? KINTEKの専門家がお手伝いします。当社はラボ機器と消耗品の専門家であり、効率的で信頼性の高いセラミック生産に必要なソリューションを提供します。大量生産される部品に取り組んでいる場合でも、高性能材料に取り組んでいる場合でも、お客様のプロジェクトをサポートする専門知識があります。今すぐお問い合わせいただき、要件についてご相談の上、プロセスを最適化してください!

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- 電気実験室用コールドアイソスタティックプレス CIP装置

よくある質問

- XRF検査はどのように行われますか?元素分析のステップバイステップガイド

- 実験室用油圧プレスは、g-CNT電極作製にどのように貢献しますか?材料の高密度化を極める

- プレス機をどのように保守しますか?稼働時間と安全性を最大化するためのプロアクティブガイド

- 油圧プレス機の構成要素とは?コアシステムとコンポーネントのガイド

- BZCY72電解質に500 MPaの圧力をかける理由とは?高圧油圧プレスで理論密度の95%を達成

- 硫化物電解質調製における高トン数実験室用油圧プレスの役割は何ですか? 密度82%を達成

- FT-IR鉱物分析における実験室用油圧プレスの目的は何ですか?ペレット調製をマスターする

- XRF分析のプロセスとは?正確な結果を得るためのマスターサンプル前処理