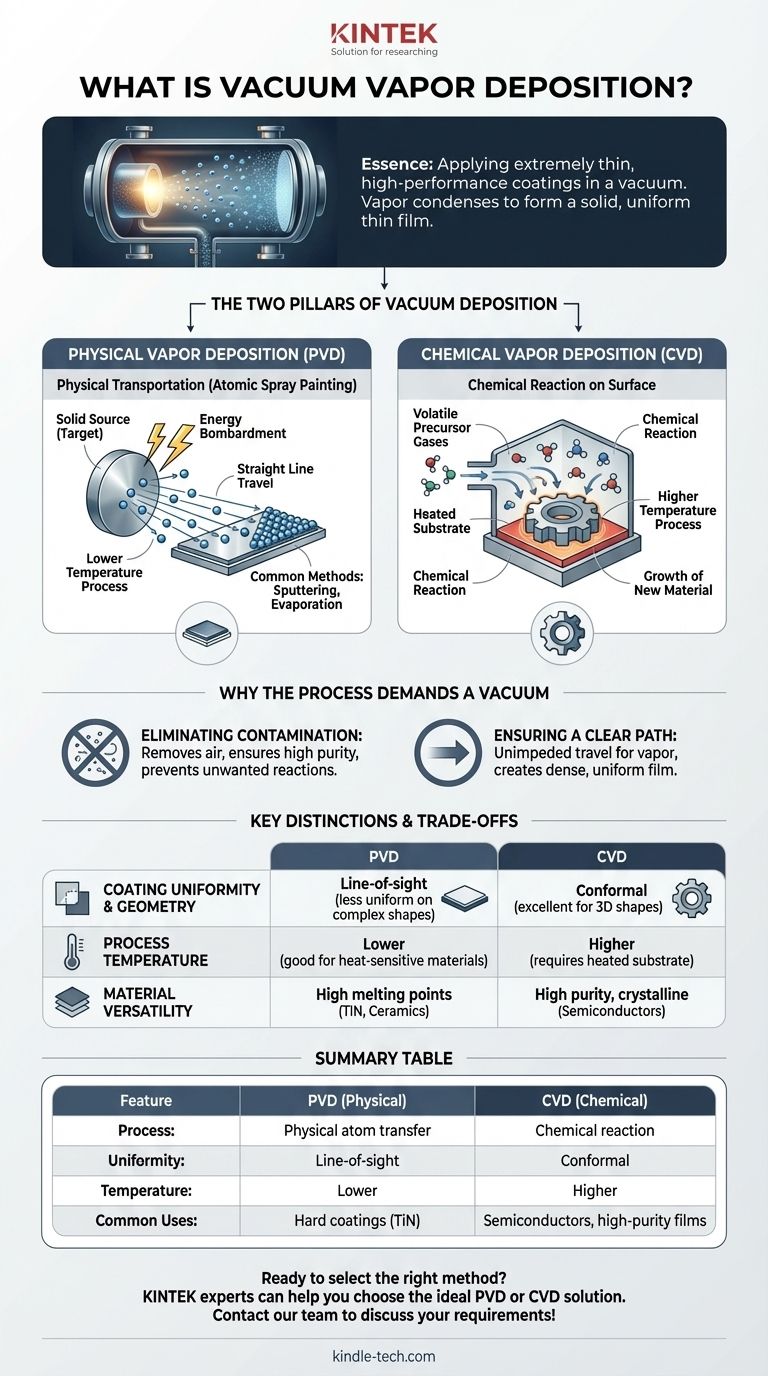

本質的に、真空蒸着は、表面に極めて薄く高性能なコーティングを施すために使用される、ハイテクプロセスの総称です。これらのプロセスはすべて真空チャンバー内で行われ、コーティング材料が蒸気に変換されます。この蒸気は、コーティングされる物体に移動して凝縮し、固体の均一な薄膜を形成します。

理解すべき重要な違いは、真空そのものではなく、コーティングがどのように生成されるかです。物理蒸着(PVD)と化学蒸着(CVD)という2つの主要な方法は、根本的に異なるメカニズムを通じて同じ目標を達成します。

真空蒸着の二つの柱

真空蒸着は、その核心において2つの主要なカテゴリに分けられます。どちらを選択するかは、望ましいコーティング材料、コーティングされる物体(基板)の特性、および最終的な用途に完全に依存します。

物理蒸着(PVD)

PVDは物理的な輸送プロセスです。原子レベルのスプレー塗装と考えてください。

ターゲットとして知られる固体の原材料が、真空内でエネルギーによって衝撃を受けます。このエネルギーがターゲットから原子を物理的に剥がし、蒸気に変えます。

この純粋な原材料の蒸気は、真空内を直線的に移動し、基板上に凝縮して、原子ごとに薄膜を形成します。一般的なPVD方法には、スパッタリングと蒸発があります。

化学蒸着(CVD)

CVDは化学反応のプロセスです。原子を物理的に移動させるのではなく、基板の表面に新しい材料を直接成長させます。

この方法では、1つまたは複数の揮発性前駆体ガスが真空チャンバーに導入されます。これらのガスが加熱された基板と接触すると、化学反応が引き起こされます。

この反応により、新しい固体材料が形成され、基板上に堆積します。反応の副生成物はチャンバーから排出されます。

なぜプロセスに真空が必要なのか

真空は単なる容器ではなく、蒸着プロセスにとって不可欠で活動的な部分です。それがなければ、これらの高度なコーティングを作成することは不可能です。

汚染の排除

真空は、チャンバーから空気やその他の不要な粒子を除去します。これにより、堆積されるコーティングが非常に純粋であり、酸素や窒素のような浮遊分子と反応して品質を損なうことがなくなります。

明確な経路の確保

真空状態では、蒸発したコーティング粒子は空気分子と衝突することなく、供給源から基板まで移動できます。この直接的で妨げられない経路は、緻密で密着性の高い均一な膜を作成するために不可欠です。

主な違いとトレードオフ

PVDとCVDはどちらも薄膜を生成しますが、その異なるメカニズムは、用途において重要なトレードオフをもたらします。

コーティングの均一性と形状

CVDガスは複雑な三次元形状の周囲を流れることができるため、複雑な表面でも非常に均一な(コンフォーマルな)コーティングが得られます。

PVDは主に「ラインオブサイト(見通し線)」プロセスです。供給源ターゲットに直接面していない領域は、ほとんどコーティングされないか、まったくコーティングされないため、より平坦な表面に適しています。

プロセス温度

CVDは通常、必要な化学反応を引き起こすために基板を高温に加熱する必要があります。これにより、損傷することなくコーティングできる材料の種類が制限される可能性があります。

PVDは多くの場合、はるかに低い温度で実行できるため、プラスチックや熱に敏感な合金を含む、より広範囲の材料と互換性があります。

材料の多様性

PVDは、チタン、クロム、さまざまなセラミックスなど、他の方法では蒸発させることが難しい非常に高い融点を持つ材料の堆積に非常に優れています。

CVDは、半導体産業で使用される窒化ケイ素や二酸化ケイ素など、高純度の結晶性材料の作成に優れています。

これをあなたの目標に適用する方法

蒸着方法の選択は、最終製品の特定の要件によって決定されます。

- 複雑な3D形状に均一にコーティングすることに重点を置く場合: PVDでは不可能な複雑な表面にもガス状の前駆体が適合できるため、CVDを検討してください。

- 工具や部品に低温で硬質で耐摩耗性のコーティングを施すことに重点を置く場合: 窒化チタン(TiN)などの材料にはPVDが業界標準の選択肢です。

- 電子機器向けに高純度で特定の化合物を成長させることに重点を置く場合: CVDは現代の半導体製造の基礎となるプロセスです。

- 環境上の理由から従来の電気めっきを置き換える場合: PVDとCVDはどちらも、クロムやカドミウムのような湿式めっき方法に代わる優れた「乾式プロセス」です。

最終的に、正しい真空蒸着技術を選択するには、プロセスの特定の特性を最終製品の望ましい性能と一致させる必要があります。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセス | 物理的な原子転送 | 基板上での化学反応 |

| 均一性 | ラインオブサイト(複雑な形状では均一性が低い) | コンフォーマル(3D形状に優れる) |

| 温度 | 低い(熱に敏感な材料に適する) | 高い(加熱された基板が必要) |

| 一般的な用途 | 硬質コーティング(TiN)、耐摩耗性 | 半導体、高純度結晶膜 |

あなたの用途に最適な蒸着方法を選択する準備はできましたか? KINTEKは、あらゆる真空蒸着ニーズに対応する実験装置と消耗品を専門としています。当社の専門家が、製品の性能、耐久性、効率を向上させる理想的なPVDまたはCVDソリューションの選択をお手伝いします。今すぐ当社のチームにお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置