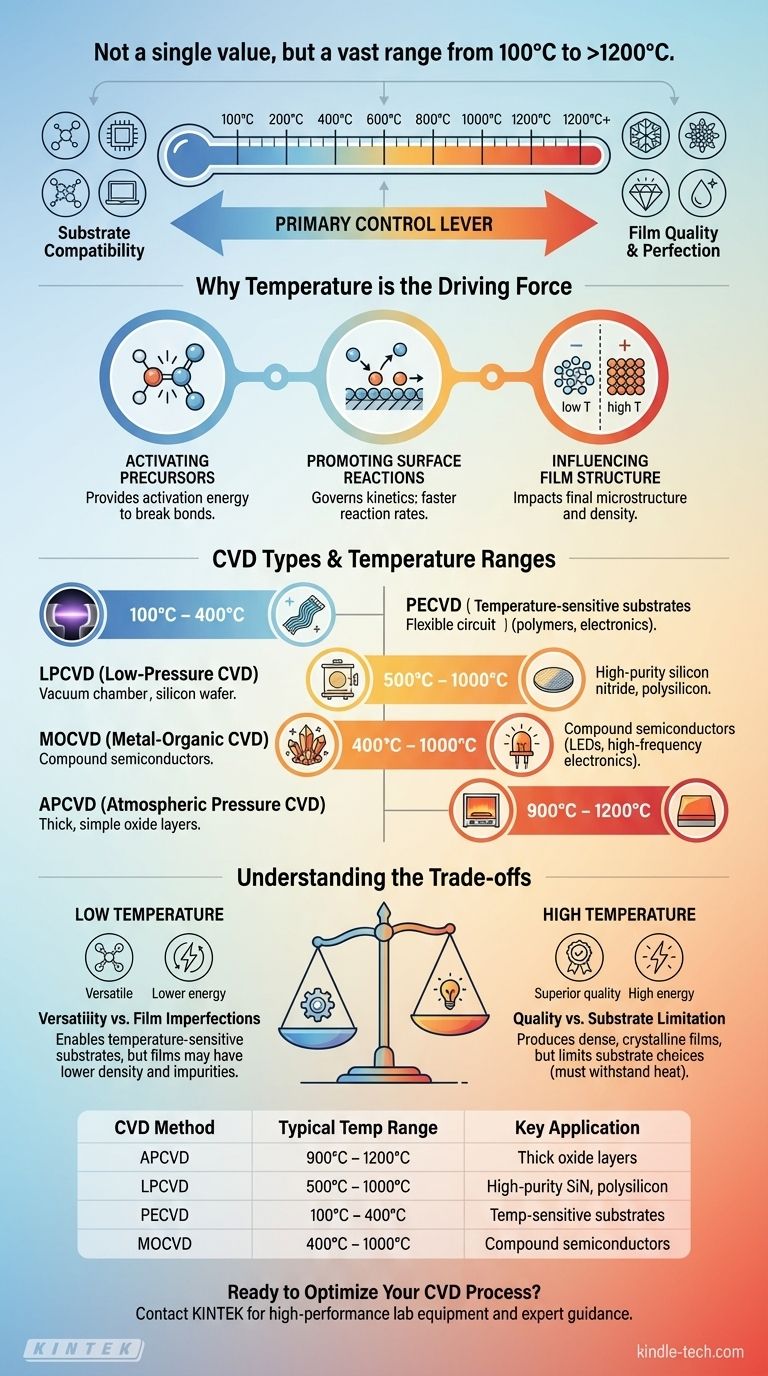

簡単に言うと、化学気相成長法(CVD)の温度は単一の値ではなく、100°Cという低い温度から1200°Cを超える広大な範囲にわたります。必要な正確な温度は、使用される特定のCVD技術、前駆体化学物質、および最終的な薄膜の望ましい特性に完全に依存します。

重要なポイントは、温度がCVDにおける単なる設定ではなく、主要な制御レバーであるということです。それは反応エネルギー、成膜速度、および膜の最終的な品質を決定し、膜の完璧さと基板の適合性の間の根本的なトレードオフを強制します。

CVDにおいて温度が原動力となる理由

異なる温度範囲を理解するためには、まず温度が果たす役割を理解する必要があります。CVDでは、熱が気相分子を固相薄膜に変換する化学プロセス全体を駆動するエネルギー源となります。

前駆体ガスの活性化

プロセスは、膜に必要な原子を含む前駆体ガスから始まります。温度は、これらの前駆体分子内の化学結合を切断し、それらを反応性にするために必要な活性化エネルギーを提供します。

十分な熱がなければ、前駆体ガスは基板上を反応せずに流れ去り、膜は成膜されません。

表面反応の促進

前駆体が分解されると、反応種は基板表面に吸着し、理想的な格子サイトを見つけるために移動し、安定した化学結合を形成する必要があります。温度は、反応速度論として知られるこれらの表面反応の速度を支配します。

一般的に、高温は反応速度を増加させ、より速い膜成長につながります。

膜の構造と品質への影響

温度は膜の最終的な微細構造に大きな影響を与えます。

高温は表面原子により多くのエネルギーを与えて動き回らせ、高度に秩序だった、密度の高い、結晶性の構造に落ち着かせます。低温では、原子が理想的なサイトを見つける前にその場に「凍結」され、無秩序で密度の低い、またはアモルファスな膜になる可能性があります。

CVDタイプ別の温度範囲

温度が非常に基本的な要素であるため、特定の熱領域内で動作するように異なるCVD法が開発されており、それぞれが異なる用途に適しています。

常圧CVD (APCVD)

一般的な範囲:900°C – 1200°C

これは周囲圧力下で行われる高温プロセスです。真空の助けなしに良好な反応速度を得るためには、高い熱が必要です。基板の温度耐性が問題とならない厚い単純な酸化物層によく使用されます。

低圧CVD (LPCVD)

一般的な範囲:500°C – 1000°C

チャンバー圧力を下げることにより、ガス分子が衝突する前に移動できる距離が増加します。これにより、APCVDよりもわずかに低い温度でも非常に均一な膜が得られます。LPCVDは、半導体産業における窒化シリコンや多結晶シリコンのような高純度、高品質の膜を製造するための主力技術です。

プラズマCVD (PECVD)

一般的な範囲:100°C – 400°C

PECVDは、低温ソリューションの鍵です。熱エネルギーのみに頼るのではなく、電磁場(プラズマ)を使用して前駆体ガスを活性化し、分解します。

これにより、LPCVDやAPCVDの熱によって破壊されるポリマー、プラスチック、または完全に製造された電子デバイスなどの温度に敏感な基板上への成膜が可能になります。

有機金属CVD (MOCVD)

一般的な範囲:400°C – 1000°C

MOCVDは、特にLEDや高周波エレクトロニクス用の化合物半導体など、複雑な材料を成膜するために使用される非常に汎用性の高い技術です。幅広い温度範囲で分解できる有機金属前駆体を使用し、膜の組成と結晶構造を精密に制御できます。

トレードオフの理解

温度を選択することは、単に数字を選ぶことではなく、一連の重要な工学的トレードオフを乗り越えることです。

高温:品質 vs. 基板の制限

LPCVDのような高温プロセスは、優れた、密度の高い、高度に結晶性の膜を低不純物レベルで生成します。しかし、この熱的制約は基板の選択を厳しく制限します。成膜温度以下で溶融、反り、または劣化する材料は互換性がありません。

低温:汎用性 vs. 膜の欠陥

PECVDのような低温プロセスは、ほぼすべての基板上に成膜できる驚くべき汎用性を提供します。そのトレードオフは、多くの場合、膜の品質にあります。これらの膜は、密度が低く、内部応力が高く、電気的または光学的特性に影響を与える可能性のある不純物(前駆体からの水素など)を取り込むことがあります。

エネルギーと装置のコスト

高温を達成し維持することはエネルギー集約的であり、高温炉や高度な冷却システムのような堅牢で高価な装置を必要とします。低温プロセスは、複雑なプラズマ発生器を必要としますが、多くの場合、全体的なエネルギーコストは低くなる可能性があります。

目標に合った適切なプロセスの選択

CVD法の選択とその対応する温度範囲は、最終的な目標によって決定されなければなりません。

- 最高の結晶品質と膜純度が最優先の場合: LPCVDやMOCVDのような高温プロセスを使用し、熱に耐えられる基板を選択する必要があります。

- 温度に敏感な基板上への成膜が最優先の場合: PECVDのような低温法が不可欠であり、多くの場合、唯一の選択肢となります。

- 複雑なエピタキシャル化合物半導体の成長が最優先の場合: MOCVDのような特殊な技術は、中程度の温度範囲内で組成と結晶性に対する必要な制御を提供します。

最終的に、温度は化学気相成長プロセスを制御し、膜をあなたの正確なニーズに合わせて調整するための最も基本的なツールです。

要約表:

| CVD法 | 一般的な温度範囲 | 主な用途 |

|---|---|---|

| APCVD | 900°C – 1200°C | 厚い酸化物層 |

| LPCVD | 500°C – 1000°C | 高純度窒化シリコン、多結晶シリコン |

| PECVD | 100°C – 400°C | 温度に敏感な基板(ポリマー、電子機器) |

| MOCVD | 400°C – 1000°C | LED、高周波エレクトロニクス用化合物半導体 |

CVDプロセスを最適化する準備はできていますか?

適切な温度範囲とCVD法を選択することは、望ましい膜品質と基板適合性を達成するために不可欠です。KINTEKは、お客様のラボ固有のCVDニーズに合わせた高性能ラボ機器と消耗品の提供を専門としています。当社の専門家が、正確な温度制御と優れた成膜結果を保証する完璧なシステムを選択するお手伝いをいたします。

信頼性の高い効率的なCVDソリューションで、お客様の研究および生産目標をどのようにサポートできるかについて、以下のフォームを使用して今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機