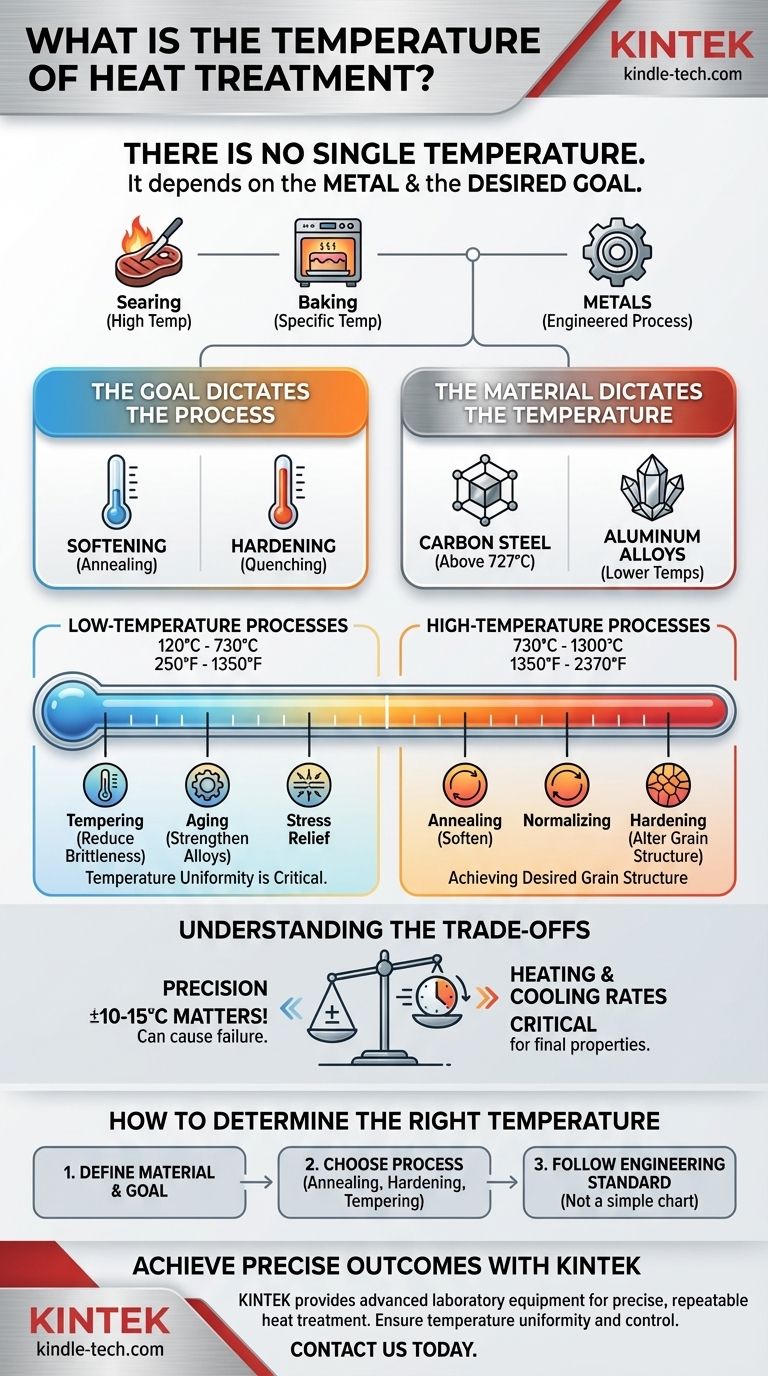

熱処理に単一の温度はありません。正しい温度は、処理される特定の金属と、硬度、軟度、内部応力除去などの目的とする最終特性に完全に依存します。

例えば、多くの一般的な低温真空プロセスは175°Cから730°C(350-1350°F)の間で動作しますが、これは熱処理の一つのカテゴリーに過ぎません。

熱処理の核心的な原則は、一つの魔法の数字に到達することではありません。それは、温度、時間、冷却速度がすべて慎重に制御され、特定の工学的目標を達成するために金属の内部微細構造を意図的に変更する、精密に設計されたプロセスです。

「熱処理」温度が単一ではない理由

熱処理の「その」温度を尋ねることは、料理の「その」温度を尋ねるようなものです。ステーキを焼くこととケーキを焼くことはどちらも「料理」ですが、目的の結果を達成するためには、大きく異なる温度と方法が必要です。金属の場合も同様です。

目的がプロセスを決定する

処理の目的が、必要な温度を決定します。金属を軟化させることを目的としたプロセス(焼なまし)は、非常に硬くすることを目的としたプロセス(焼入れ焼戻し)とは大きく異なる温度プロファイルを使用します。

材料が温度を決定する

すべての金属合金には、内部結晶構造が変化する独自の臨界温度があります。炭素鋼の場合、これらの重要な変化は727°C(1340°F)以上で発生しますが、アルミニウム合金ははるかに低い温度で処理されます。プロセスは、特定の材料の冶金学に合わせて調整する必要があります。

一般的な温度範囲とその目的

単一の温度はありませんが、プロセスを一般的な範囲にグループ化して、その機能を理解することができます。

低温プロセス(約120°C - 730°C)

この範囲は、主に一次硬化処理後の特性変更や応力除去に使用され、真空炉で実行されることが多いです。

プロセスには、硬化した鋼の脆性を低減する焼戻しや、特定のアルミニウム合金や特殊合金を強化する時効が含まれます。これらのプロセスでは、部品全体で一貫した特性を確保するために、最新の炉における優れた温度均一性が不可欠です。

高温プロセス(約730°C - 1300°C)

この範囲では、鋼の基本的な結晶構造が変化します。

焼なまし、焼ならし、焼入れなどのプロセスはすべて、制御された方法で冷却する前に、目的の結晶粒構造を達成するために鋼をその臨界変態点以上に加熱する必要があります。

トレードオフを理解する

正しい温度を選択することは、バランスの取れた行為です。わずかな偏差が部品の故障につながる可能性があります。

精度 vs. 結果

わずか10〜15度の違いが、完全に硬化した部品と、脆すぎる、または柔らかすぎる部品との違いになることがあります。これが、プロの熱処理において、部品全体にわたる精密な制御と温度均一性が不可欠である理由です。

加熱および冷却速度の重要性

最高温度は方程式の一部に過ぎません。金属を加熱する速度(加熱速度)、そしてさらに重要なことには、冷却する速度(冷却速度)も、材料の最終的な微細構造と特性を決定する上で同様に重要です。

正しい温度を決定する方法

正しい温度を見つけるには、まず材料と目標を定義する必要があります。

- 鋼を軟化させる、または内部応力を除去することに重点を置く場合:特定の鋼合金によって決定される特定の高温保持が必要な焼なましまたは応力除去プロセスが必要です。

- 鋼部品を硬化させることに重点を置く場合:その臨界「オーステナイト化」温度(通常800°C以上)以上に加熱し、その後焼入れと呼ばれるプロセスで急速に冷却する必要があります。

- 硬化した部品の脆性を低減することに重点を置く場合:より低温の焼戻しプロセスが必要です。このプロセスでは、特定の温度が硬度と靭性の最終的なバランスを直接制御します。

最終的に、正しい熱処理温度は単純なチャートで見つかるものではなく、特定の材料と用途に対する工学的または冶金学的標準によって指定されます。

要約表:

| プロセス目標 | 典型的な温度範囲 | 一般的な用途 |

|---|---|---|

| 低温(応力除去、焼戻し) | 120°C - 730°C (250°F - 1350°F) | 硬化鋼の脆性低減、応力除去 |

| 高温(焼なまし、焼入れ) | 730°C - 1300°C (1350°F - 2370°F) | 鋼の軟化、硬化のための結晶粒構造の変更 |

| 時効(析出硬化) | 120°C - 250°C (250°F - 480°F) | アルミニウムおよび特殊合金の強化 |

KINTEKで精密な冶金学的成果を達成

適切な熱処理温度を選択することは、アプリケーションに必要な正確な材料特性を達成するために不可欠です。わずか10〜15°Cのわずかな温度偏差が、完全に硬化した部品と故障した部品との違いを意味する可能性があります。

KINTEKは、精密で再現性のある熱処理プロセスに必要な高度な実験装置と消耗品の提供を専門としています。鋼、アルミニウム、特殊合金のいずれを扱っている場合でも、当社のソリューションは一貫した結果に必要な温度均一性と制御を保証します。

お客様の特定の冶金学的目標に合った適切な機器の選択を、当社の専門家がお手伝いします。 今すぐKINTEKにお問い合わせください。お客様のラボの熱処理ニーズについて話し合い、プロセスの信頼性と成果を向上させる方法を発見してください。

ビジュアルガイド