本質的に、化学気相成長法(CVD)によるカーボンナノチューブ(CNT)の合成は、原子レベルからチューブを「成長させる」プロセスです。これには、炭素含有ガスを高温チャンバーに導入し、そこで金属触媒がガスを分解します。生成された炭素原子は基板上に集合し、ナノチューブ特有の円筒構造を形成します。

触媒CVDは、構造制御とコスト効率の比類のないバランスを提供するため、CNTを製造するための主要な産業的手法となっています。しかし、この制御には、主に高温と有害物質の管理に関連する重大な運用上の課題が伴います。

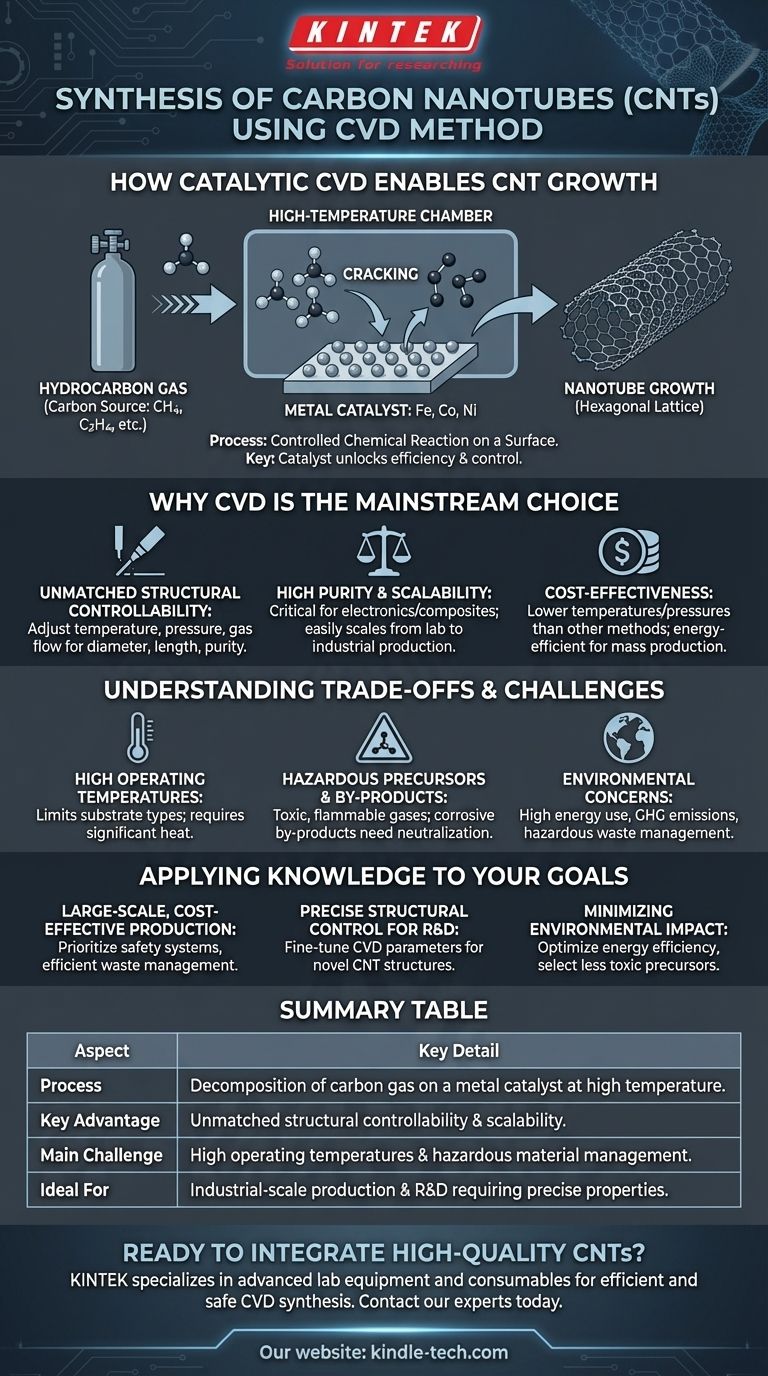

触媒CVDがCNTの成長を可能にする仕組み

CVDプロセスは単なる堆積ではなく、表面上での制御された化学反応です。CNTの場合、触媒の導入がプロセス全体を解き放つ鍵となり、効率と制御性を高めます。

炭素源の役割

プロセスは、メタン、エチレン、またはアセチレンなどの炭化水素ガスを反応チャンバーに導入することから始まります。このガスは「フィードストック」または原材料として機能し、ナノチューブを構築するために必要な炭素原子を供給します。

金属触媒の機能

反応が始まる前に、基板は通常、鉄、コバルト、またはニッケルなどの金属触媒ナノ粒子の薄い層で準備されます。高温下で、これらの触媒粒子が反応の場となります。それらは炭化水素ガスを効果的に「分解」し、炭素原子を吸収します。

成長のメカニズム

触媒ナノ粒子が炭素で飽和すると、炭素が析出し始めます。この析出は高度に組織化された方法で起こり、カーボンナノチューブの六方格子を形成します。触媒が活性を保ち、炭素源が供給され続ける限り、ナノチューブは成長し続けます。

CVDがCNTの主流な選択肢である理由

アーク放電やレーザーアブレーションなどの他の方法も存在しますが、CVDは実用的な利点の組み合わせにより、研究と商業生産の両方で広く好まれています。

比類のない構造制御性

CVDの決定的な利点は制御性です。温度、圧力、ガス流量、ガス濃度などのプロセスパラメータを注意深く調整することにより、オペレーターは直径、長さ、純度などのCNTの最終特性に影響を与えることができます。

高純度とスケーラビリティ

CVDは高純度CNTの合成を可能にし、これは電子機器や複合材料の用途にとって極めて重要です。さらに重要なのは、このプロセスはスケーラビリティが高く、他の方法よりも容易に実験室規模の実験から大規模な産業生産への移行を可能にすることです。

コスト効率

レーザーアブレーションやアーク放電の高いエネルギー要件と比較して、触媒CVDはより低い温度と圧力で動作できます。これにより、大量生産にとってよりエネルギー効率が高く、したがってコスト効率の高い方法となります。

トレードオフと課題の理解

いかなる技術プロセスも欠点がないわけではありません。CVDの客観的な評価には、主に安全性と環境への影響に集中する重大な課題を認識する必要があります。

高い動作温度

触媒によって反応温度が低下したとしても、プロセスには依然としてかなりの熱が必要です。これらの高温は、多くの材料が熱的に不安定になる可能性があるため、使用できる基板の種類を制限する可能性があります。

有害な前駆体と副生成物

多くの化学前駆体(炭素源ガス)は、非常に有毒、引火性、または危険です。さらに、化学反応によって有毒で腐食性の副生成物が生じる可能性があり、これらを中和する必要があるため、運用が複雑になり、コストが増加します。

環境および生態毒性の懸念

合成プロセスは、CNTのライフサイクルにおける潜在的な生態毒性の主な発生源です。これは、高いエネルギー消費、温室効果ガス排出、およびプロセス自体と有害廃棄物ストリームの中和に関連する材料消費に起因します。

この知識をあなたの目標に応用する

CVDを使用するアプローチは、最終的な目標によって決定されるべきです。この手法の強みと弱みを理解することで、最良の結果を得るために戦略を調整することができます。

- 主な焦点が大規模で費用対効果の高い生産である場合: CVDは明確な業界の選択肢ですが、堅牢な安全システムと効率的な廃棄物ストリーム管理への投資を優先する必要があります。

- 主な焦点が研究開発のための正確な構造制御である場合: CVDパラメータの微調整可能性は、特定の用途向けに新しいCNT構造を実験し開発するための理想的なプラットフォームとなります。

- 主な焦点が環境への影響を最小限に抑えることである場合: エネルギー効率の最適化と、可能な限り毒性の低い前駆体の選択に注力すべきです。これらはCVDプロセスの主な負債を表すためです。

その強力な能力と固有の課題の両方を理解することにより、CVD法を効果的に活用して、特定の材料合成目標を達成することができます。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセス | 高温下での金属触媒上での炭素ガスの分解 |

| 主な利点 | 比類のない構造制御性とスケーラビリティ |

| 主な課題 | 高い動作温度と有害物質の管理 |

| 最適 | 産業規模の生産および正確なCNT特性を必要とする研究開発 |

高品質のCNTを研究または生産ラインに統合する準備はできていますか? KINTEKは、効率的で安全なCVD合成に必要な高度な実験装置と消耗品を提供することを専門としています。当社の専門知識により、お客様のプロジェクトが要求する正確な構造制御と純度を達成できます。当社の専門家に今すぐお問い合わせいただき、ナノテクノロジーと材料科学におけるお客様の研究所の特定のニーズについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機