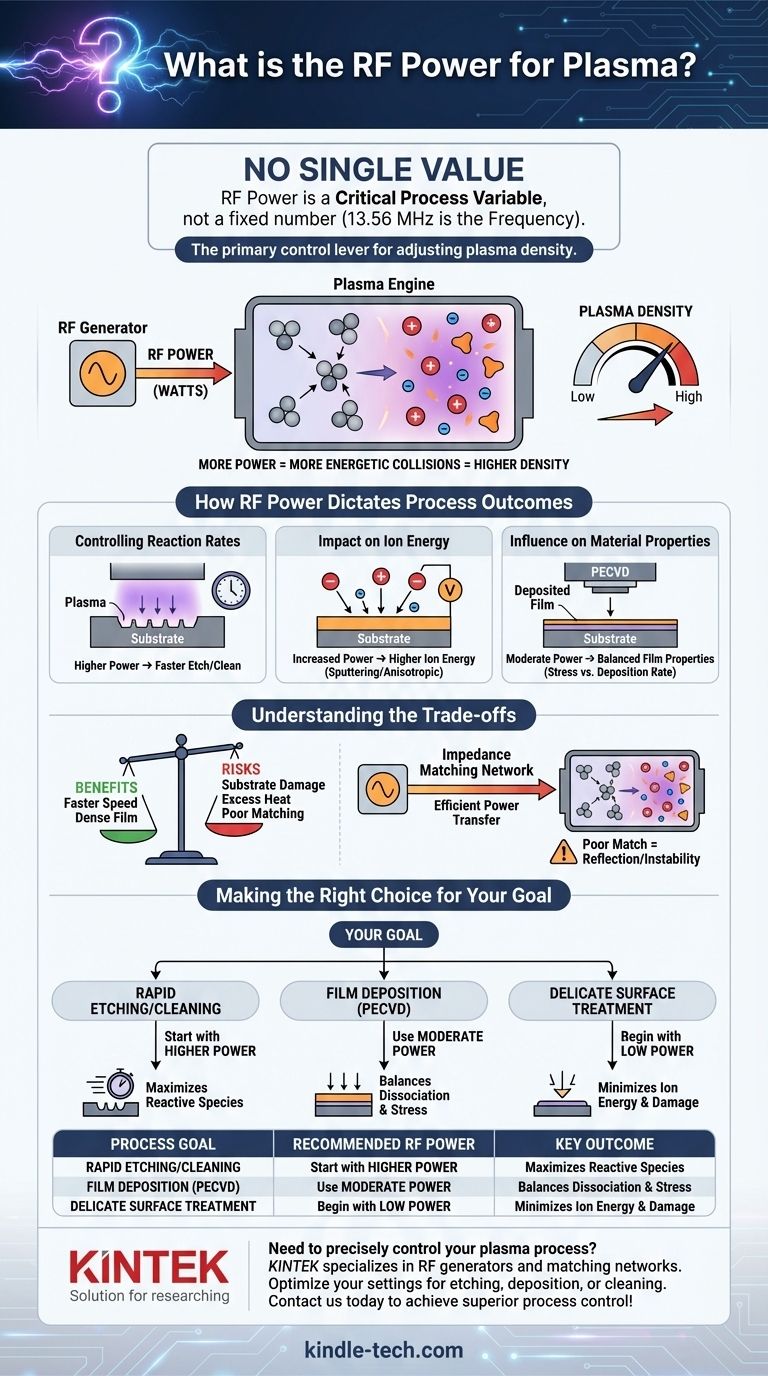

プラズマを生成するためのRF電力値は一つではありません。むしろ、RF電力は、特定の用途、チャンバーサイズ、ガスタイプ、および望ましい結果に基づいて調整される重要なプロセス変数です。一般的な13.56 MHzという数値は、効率的なエネルギー伝達のための業界標準である無線周波数を指し、ワットで測定される電力レベルではありません。

根本的な誤解は、RF電力の単一の数値を求めることです。実際には、RF電力はプラズマ密度を調整するための主要な制御レバーです。電力を増加させると、イオンと反応性種の数が増加し、それがエッチング、成膜、クリーニングのいずれであっても、プロセスの速度と性質を決定します。

RF電力の基本的な役割

RF電力はプラズマシステムのエンジンです。それは中性ガスをイオン化された化学的に反応性の高い状態に変換するために必要なエネルギーを提供します。これがどのように達成されるかを理解することが、プロセスを制御するための鍵となります。

不活性ガスから反応性プラズマへ

RF発生器は、通常13.56 MHzで、プロセスガスに交流電界を印加します。この急速に振動する電界は自由電子を励起し、中性ガス分子との衝突を引き起こします。これらの高エネルギー衝突がプラズマ生成の基礎となります。

イオン化のメカニズム

これらの衝突はガス分子にエネルギーを伝達し、イオン化(電子を叩き出し、陽イオンと別の自由電子を生成する)と解離(分子を非常に反応性の高い原子またはラジカルに分解する)につながります。印加されるRF電力の量は、これらの衝突の速度と頻度に直接相関します。

プラズマ密度を制御する電力

簡単に言えば、より多くの電力はより多くの高エネルギー衝突を意味します。これにより、より高密度のプラズマが生成されます。これは、単位体積あたりのイオン、電子、および反応性ラジカルの濃度が高いプラズマです。この密度は、プロセスの結果を決定する最も重要な要因となることがよくあります。

RF電力がプロセス結果を決定する方法

RF電力を変化させることは、単にプラズマをより多く生成するだけでなく、プラズマの基本的な特性を変化させます。これにより、基板上の特定の結果に合わせてプロセスを調整できます。

反応速度の制御

プラズマエッチングや表面クリーニングのようなプロセスでは、反応速度が最も重要です。より高いプラズマ密度(より高いRF電力で達成される)は、基板表面と相互作用するためのより多くの反応性種を提供し、より速いエッチングまたはクリーニング速度をもたらします。

イオンエネルギーへの影響

RF電力を増加させると、通常、プラズマの自己バイアス電圧も増加します。これは、イオンが基板に向かって加速されるエネルギーに直接影響します。より高いイオンエネルギーは、物理スパッタリングや高指向性(異方性)エッチングを必要とするアプリケーションに有益です。

材料特性への影響

プラズマ強化化学気相成長(PECVD)では、RF電力が成膜される膜の最終的な特性に影響を与えます。電力が多すぎると、高い膜応力やイオン衝撃による損傷につながる可能性があり、少なすぎると、遅い成膜速度や密度の低い膜になる可能性があります。

トレードオフの理解

RF電力を単に最大化することは、めったに正しいアプローチではありません。それは他の変数や潜在的な負の結果とバランスを取る必要があるパラメータです。

基板損傷のリスク

過剰なRF電力は、基板やデリケートなデバイス構造に物理的な損傷(スパッタリング)を引き起こす可能性のある重大なイオン衝撃につながる可能性があります。また、過剰な熱を発生させ、温度に敏感な材料に有害となる可能性もあります。

ガス圧との相互作用

RF電力とプロセスガス圧は密接に関連しています。低圧での高電力プラズマは、高圧での高電力プラズマとは非常に異なる挙動を示します。前者は高エネルギーイオンによって特徴付けられ、後者は衝突の増加によりより多くの化学ラジカルを持ちます。

電力供給と電力設定

発生器に設定した電力が、常にプラズマに供給される電力であるとは限りません。効率的なインピーダンス整合ネットワークは、発生器からチャンバーへの最大電力伝達を確保するために不可欠です。整合が不十分だと、電力の多くが反射され、非効率で不安定なプロセスにつながります。

目標に合った適切な選択をする

最適なRF電力は、完全にプロセスの目標によって定義されます。出発点は、速度、選択性、および損傷の可能性の間のトレードオフによって決定されるべきです。

- 迅速な材料除去(例:積極的なエッチング)が主な焦点の場合:より高い電力設定から始めて、反応性種の密度を最大化し、より速い速度を達成します。

- 高品質で密度の高い膜の成膜(例:PECVD)が主な焦点の場合:適度な電力レベルを使用して、過剰な膜応力やイオン衝撃による損傷を引き起こすことなく、前駆体ガスの十分な解離を提供します。

- デリケートな表面改質や敏感な基板の処理が主な焦点の場合:低い電力から始めて、イオンエネルギーを最小限に抑え、材料への物理的または熱的損傷を防ぎます。

最終的に、RF電力は、プラズマの基本的な特性を制御し、望ましい結果を達成するために利用できる最も直接的なツールです。

要約表:

| プロセス目標 | 推奨されるRF電力アプローチ | 主な結果 |

|---|---|---|

| 迅速なエッチング/クリーニング | より高い電力から始める | 反応性種の密度を最大化し、より速い速度を実現 |

| 成膜(PECVD) | 適度な電力を使用する | 解離と最小限の膜応力/損傷のバランスを取る |

| デリケートな表面処理 | 低い電力から始める | イオンエネルギーを最小限に抑え、敏感な基板を保護する |

プラズマプロセスを正確に制御する必要がありますか? KINTEKは、RF発生器や整合ネットワークを含むプラズマアプリケーション用の実験装置と消耗品を専門としています。当社の専門家は、お客様の特定のエッチング、成膜、またはクリーニングのニーズに合わせてRF電力設定を最適化し、効率を確保し、基板を保護するお手伝いをします。今すぐお問い合わせください お客様の実験室の要件について話し合い、優れたプロセス制御を実現しましょう!

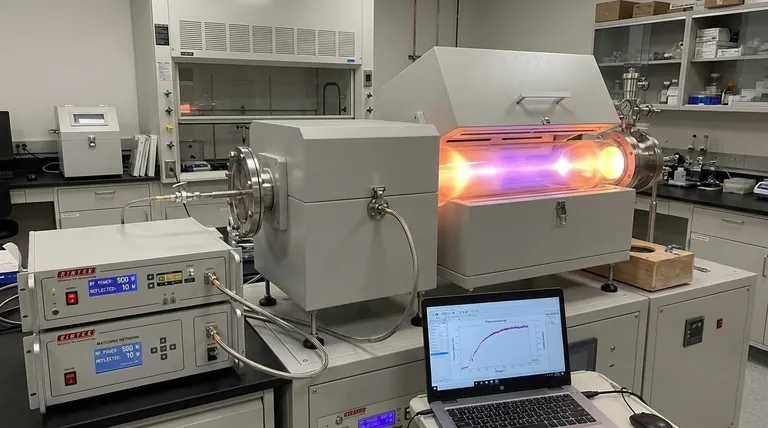

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉