低圧化学気相成長(LPCVD)は、その核となる部分において、基板上に非常に純粋で均一な固体薄膜を作成するために使用される製造プロセスです。これは、反応性前駆体ガスを非常に低い圧力の加熱されたチャンバーに導入することによって実現されます。熱によってこれらのガスが分解され、基板表面で反応し、原子層ごとに膜を形成します。一方、低圧によってガスが表面を均一に覆うことが保証されます。

LPCVDの根本的な利点は、単に薄膜を作成することだけではありません。それは比類のない制御を実現することにあります。チャンバー圧力を大幅に下げることにより、プロセスはガス中ではなく基板表面で化学反応を強制的に発生させ、複雑な3D構造上でも非常に均一で純粋な膜を生成します。

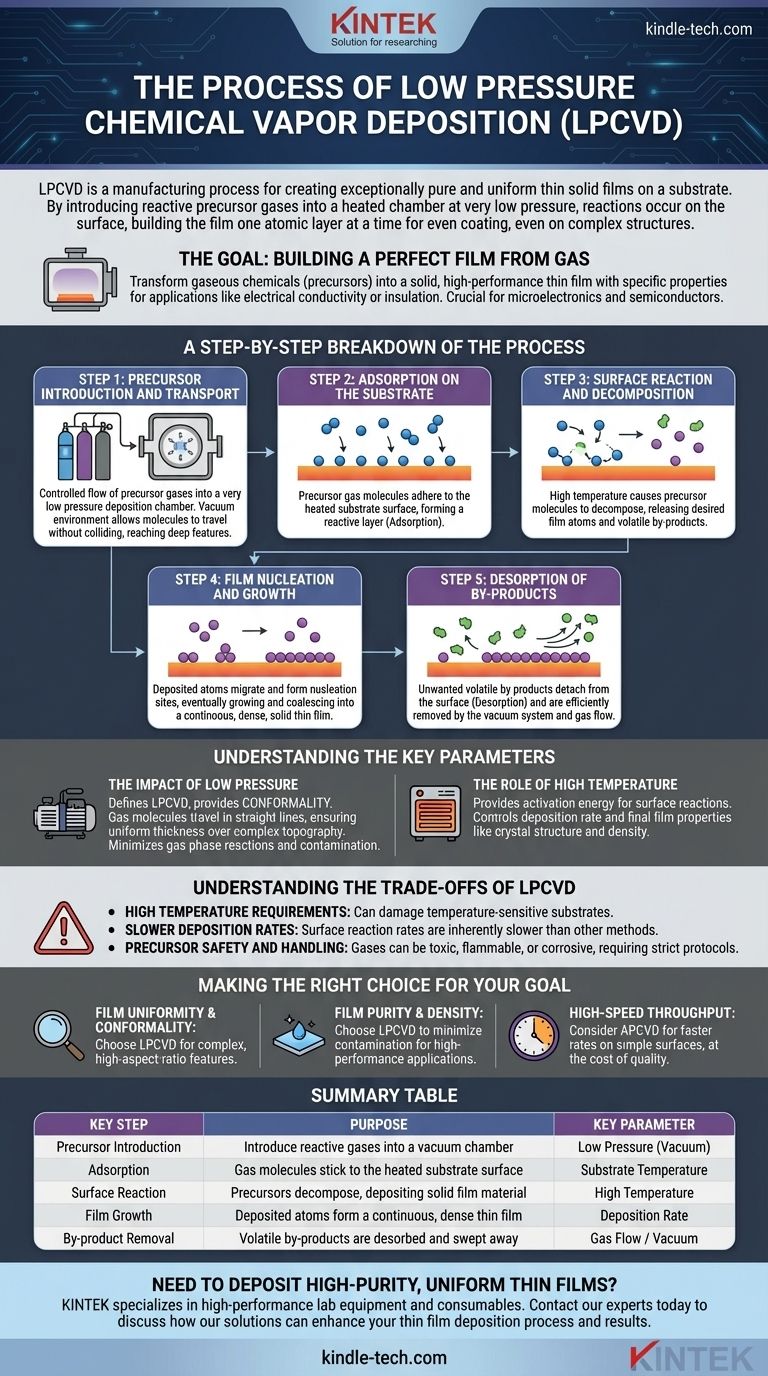

目標:ガスから完璧な膜を構築する

LPCVDの最終目標は、前駆体として知られる気体状の化学物質を、特定の望ましい特性を持つ固体で高性能な薄膜に変換することです。この膜は最終部品の不可欠な部分となり、導電性、絶縁性、耐摩耗性などの特性を提供します。

LPCVDは、マイクロエレクトロニクスや半導体の製造において主要なプロセスであり、これらの薄層の品質と均一性はデバイスの性能にとって絶対に不可欠です。

プロセスのステップバイステップの内訳

LPCVDプロセスは、微視的なスケールで発生しますが、物理的および化学的な事象の明確なシーケンスに従います。最終的な膜が仕様を満たすように、各ステップは正確に制御されます。

ステップ1:前駆体の導入と輸送

プロセスは、1つまたは複数の前駆体ガスの制御された流れを成膜チャンバーに供給することから始まります。チャンバーは非常に低い圧力に保たれており、多くの場合、大気圧の数千分の1です。

この真空環境は重要です。これにより、ガス分子が衝突することなく長距離を移動でき、深い溝や複雑な形状を含む基板のすべての領域に到達することが保証されます。

ステップ2:基板上への吸着

前駆体ガス分子が加熱された基板に到達すると、エネルギーを失い、一時的に表面に「付着」します。この物理プロセスは吸着として知られています。

基板表面は、次の段階に備えて反応性分子の層で覆われます。

ステップ3:表面反応と分解

基板の高温は、吸着した前駆体分子内の化学結合を切断するために必要な熱エネルギーを提供します。これがプロセスの中心となる化学反応です。

前駆体は分解し、膜に必要な原子を残し、他の揮発性の化学副生成物を生成します。

ステップ4:膜の核生成と成長

成膜された原子は、最初は均一な膜ではありません。それらは基板表面を移動し、安定した「核生成サイト」を見つけて、新しい材料の小さな島を形成し始めます。

これらの島は成長して合体し、最終的に基板上に連続した、緻密で固体状の薄膜を形成します。

ステップ5:副生成物の脱着

化学反応(ステップ3)からの不要な揮発性副生成物は除去されなければなりません。これらの分子は、脱着と呼ばれるプロセスで表面から分離します。

真空システムによって維持されるチャンバー内の連続的なガス流は、これらの副生成物を効率的に除去し、不純物として膜に組み込まれるのを防ぎます。

主要なパラメーターの理解

LPCVDの成功は、圧力と温度という2つの主要な変数の正確な制御にかかっています。

低圧の影響

低圧はLPCVDを定義し、その主要な利点であるコンフォーマリティ(段差被覆性)をもたらします。ガス分子は表面に直線的に移動できるため、プロセスは拡散によって制限されません。これにより、非常に複雑で不規則な形状の上に完全に均一な厚さの膜を成膜することができます。

さらに、ガス分子の密度を減らすことにより、低圧はガス相での不要な化学反応を最小限に抑え、そうでなければ膜を汚染する粒子を形成する可能性があります。

高温の役割

温度はプロセスの原動力です。基板表面での化学反応を開始するために必要な活性化エネルギーを提供します。

温度を制御することで、エンジニアは成膜速度を制御し、膜の最終的な特性(結晶構造や密度など)に影響を与えることができます。

LPCVDのトレードオフの理解

LPCVDは強力ですが、すべてのアプリケーションに対する解決策ではありません。その主な制限は、その強みの直接的な結果です。

高温要件

LPCVDは通常、高温(多くの場合600°C以上)で動作するため、プラスチックや特定の金属層などの温度に敏感な基板を損傷したり、変化させたりする可能性があります。これにより、使用できる材料の範囲が制限されます。

遅い成膜速度

プロセスは本質的に表面反応速度によって制御され、これは高圧技術の物質輸送律速速度よりも遅いことがよくあります。これにより、LPCVDは比較的遅いプロセスとなり、速度と引き換えに優れた膜品質を実現します。

前駆体の安全性と取り扱い

LPCVDで使用される前駆体ガスは、非常に毒性、可燃性、または腐食性である可能性があります。これには、高度で高価な安全プロトコルとガス処理システムが必要です。

目標に合った適切な選択をする

成膜技術の選択は、必要な結果に完全に依存します。LPCVDは、要求の厳しいアプリケーション向けの高精度ツールです。

- 膜の均一性とコンフォーマリティが主な焦点である場合:LPCVDは、現代のマイクロエレクトロニクスに見られる複雑な高アスペクト比の形状をコーティングするための優れた選択肢です。

- 膜の純度と密度が主な焦点である場合:低圧環境は粒子汚染を最小限に抑えるため、LPCVDは高性能な光学および電子アプリケーションに最適です。

- 単純な平坦な表面での高速スループットが主な焦点である場合:膜品質を犠牲にしてより速い成膜速度を提供する、大気圧CVD(APCVD)などの代替案を検討することができます。

最終的に、LPCVDプロセスを習得することは、成膜環境に対するその正確な制御を活用して、比類のない品質の材料を構築することです。

要約表:

| 主要ステップ | 目的 | 主要パラメーター |

|---|---|---|

| 前駆体の導入 | 反応性ガスを真空チャンバーに導入する | 低圧(真空) |

| 吸着 | ガス分子が加熱された基板表面に付着する | 基板温度 |

| 表面反応 | 前駆体が分解し、固体膜材料を成膜する | 高温 |

| 膜成長 | 成膜された原子が連続した緻密な薄膜を形成する | 成膜速度 |

| 副生成物の除去 | 揮発性副生成物が脱着され、除去される | ガス流量 / 真空 |

半導体または先端材料プロジェクト向けに、高純度で均一な薄膜を成膜する必要がありますか?

LPCVDプロセスは高精度製造の基礎ですが、成功裏に実行するには専門知識と信頼性の高い装置が必要です。KINTEKは、要求の厳しいラボニーズに対応する高性能ラボ装置と消耗品の提供を専門としています。当社の専門知識は、LPCVDの利点(卓越したコンフォーマリティと膜の純度)を最も重要なアプリケーションに活用するのに役立ちます。

当社のソリューションがお客様の薄膜成膜プロセスと結果をどのように向上させることができるかについて議論するために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機