簡単に言えば、堆積析出とは、固体材料が周囲の媒体(気体、プラズマ、溶液など)から表面上に形成される、または「析出」されるプロセス全般を指す用語です。これはより一般的に薄膜堆積として知られており、電子機器、光学機器、先端材料の製造における基礎的なプロセスです。中心となる原理は、目的の材料の原子または分子を生成し、基板と呼ばれるターゲットオブジェクト上でのそれらの凝縮または反応を精密に制御することを含みます。

その核心において、すべての堆積プロセスは同じ基本的なシーケンスに従います。つまり、材料が移動可能な状態(蒸気など)に変換され、表面に輸送され、その後、制御された条件下で再び固体膜に変換されます。このシーケンスを実現するために使用される特定のメソッドが、その技術とその独自の能力を定義します。

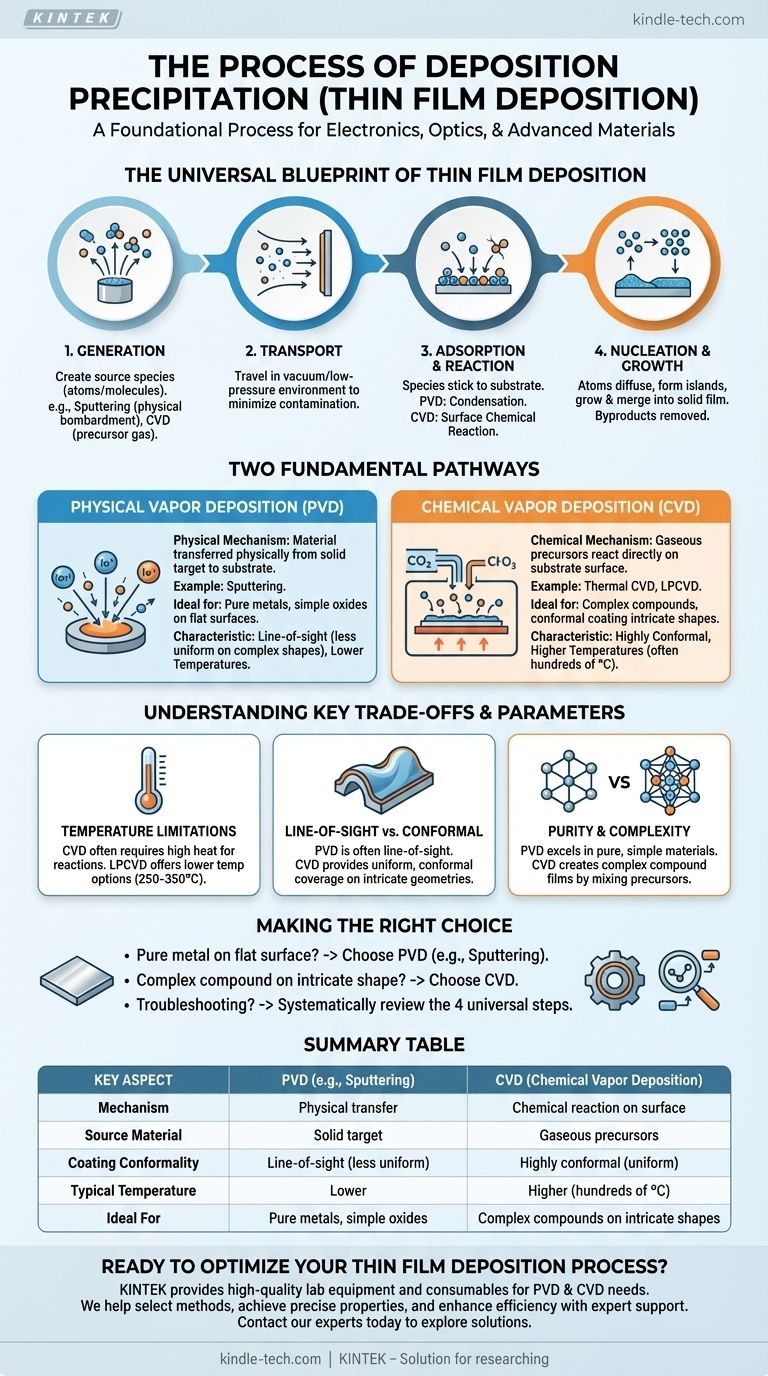

薄膜堆積の普遍的な設計図

特定の技術は異なりますが、ほぼすべての堆積プロセスは、本質的に時系列順の4つのステップに分解できます。この普遍的な設計図を理解することが、薄膜がどのように作られるかを解明する鍵となります。

ステップ1:堆積種の生成

最初のステップは、膜を形成する原子または分子の源を作成することです。これが異なる堆積ファミリーを区別する主な点です。

例えば、物理的プロセスであるスパッタリングでは、高エネルギーイオン(アルゴンなど)が目的の材料の固体「ターゲット」に衝突し、原子を物理的に叩き出してチャンバー内に放出します。

化学気相成長(CVD)では、源は前駆体ガスです。この揮発性の化合物がチャンバーに導入され、必要な元素を気体の状態で運びます。

ステップ2:基板への輸送

生成された後、これらの原子または分子は、膜が成長する基板までその源から移動する必要があります。

この輸送は通常、真空または制御された低圧環境で行われます。これにより、不要なバックグラウンドガスによる汚染が最小限に抑えられ、種が基板に到達する経路が制御されます。

ステップ3:吸着と表面反応

種が基板に到達すると、吸着と呼ばれるプロセスで表面に付着する必要があります。

純粋な物理的プロセスでは、これは基本的に凝縮です。CVDのような化学的プロセスでは、吸着した前駆体分子が反応する重要な段階であり、多くの場合、基板の高温によって引き起こされます。

ステップ4:核生成、成長、および副生成物の除去

吸着した原子はすぐに完全な膜を形成しません。それらは表面を拡散し、安定した位置を見つけ、核生成と呼ばれるプロセスで小さな島を形成します。

これらの島はその後成長・合体して、連続した固体膜を形成します。化学的プロセスでは、このステップには、表面反応から生じた気体状の副生成物の脱着も含まれ、これらはチャンバーから排出されます。

2つの基本的な経路:物理的 vs. 化学的

上記の4つのステップは普遍的ですが、それらを達成するために使用される方法は、一般的に2つの主要なカテゴリに分類されます。

物理気相成長(PVD)

PVD技術は、物理的なメカニズムを使用して材料を移動させます。スパッタリングはその古典的な例です。堆積される材料は固体として始まり、物理的な手段(衝突)によって蒸気に変換され、基板上で再び固体に凝縮します。

化学気相成長(CVD)

CVD技術は、化学を使用して膜を構築します。気体の前駆体が基板表面で直接化学反応を起こし、不揮発性の生成物として固体膜を残します。最終的な膜材料は、出発ガスとは異なります。

トレードオフと主要パラメータの理解

堆積方法の選択は、望ましい結果によって決まり、成功はいくつかの変数を正確に制御できるかどうかにかかっています。単一の「最良の」方法はなく、特定のアプリケーションに最適な方法があるだけです。

温度の制限

CVDプロセスは、必要な化学反応を促進するために高温(数百℃)を必要とすることがよくあります。これにより、熱に敏感な基板には不向きになる場合があります。低温CVD(LPCVD)は、より低い温度(250〜350℃)で動作する一種であり、より経済的で汎用性が高くなります。

直進性 vs. 均一なコーティング

スパッタリングのような多くのPVDプロセスは「直進性(line-of-sight)」であり、源に直接さらされている表面をコーティングします。これにより、複雑な三次元形状を均一にコーティングすることが困難になります。気体に依存するCVDプロセスは、複雑な形状を均一に覆う高度に均一な(conformal)コーティングを生成できることがよくあります。

純度と複雑性

PVDは、金属や基本的な酸化物などの非常に純粋で単純な材料を堆積させるのに優れていることがよくあります。CVDは、異なる前駆体ガスを注意深く混合することにより、窒化ケイ素や炭化チタンなどの複雑な化合物材料を作成するのに優れています。

目標に合った適切な選択をする

コアプロセスを理解することで、特定の目的に適した技術を評価できるようになります。

- 平坦な表面に純粋な金属を堆積させることに主な焦点を当てている場合: スパッタリングなどの物理的プロセスは、直接的で効果的な選択肢となることがよくあります。

- 複雑な形状の均一な化合物膜を作成することに主な焦点を当てている場合: CVDなどの化学的プロセスが優れたアプローチとなる可能性が高いです。

- 堆積プロセスでトラブルシューティングを行っている場合: 生成、輸送、吸着/反応、成長という4つの普遍的なステップを体系的に見直し、問題の潜在的な発生源を特定します。

これらの基本原理を把握することで、事実上すべての薄膜堆積プロセスを効果的に分析、比較、制御できます。

要約表:

| 主要な側面 | PVD(例:スパッタリング) | CVD(化学気相成長) |

|---|---|---|

| メカニズム | 物理的移動(例:衝突) | 基板表面での化学反応 |

| 源材料 | 固体ターゲット | 気体前駆体 |

| コーティングの均一性 | 直進性(複雑な形状では均一性が低い) | 高度に均一(複雑な形状でも均一) |

| 典型的な温度 | 低い | 高い(しばしば数百℃) |

| 最適 | 平坦な表面上の純粋な金属、単純な酸化物 | 複雑な形状上の複雑な化合物(例:窒化ケイ素) |

薄膜堆積プロセスの最適化の準備はできましたか?

先端電子機器、光学コーティング、または特殊材料を開発しているかどうかにかかわらず、適切な堆積技術を選択することは、性能と歩留まりにとって極めて重要です。KINTEKは、PVD用のスパッタリングターゲットからCVD用の前駆体ガスに至るまで、お客様固有の堆積ニーズに合わせて調整された高品質のラボ機器と消耗品を提供することを専門としています。

当社がお手伝いすること:

- 基板とアプリケーションに最適な方法(PVDまたはCVD)の選択。

- 純度から均一性までの正確な膜特性の達成。

- 信頼性の高い機器と専門家によるサポートによるプロセス効率の向上。

お客様のプロジェクト要件について話し合いましょう。 当社の専門家に今すぐお問い合わせいただき、KINTEKのソリューションがお客様の研究または生産目標をどのように前進させることができるかをご検討ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料