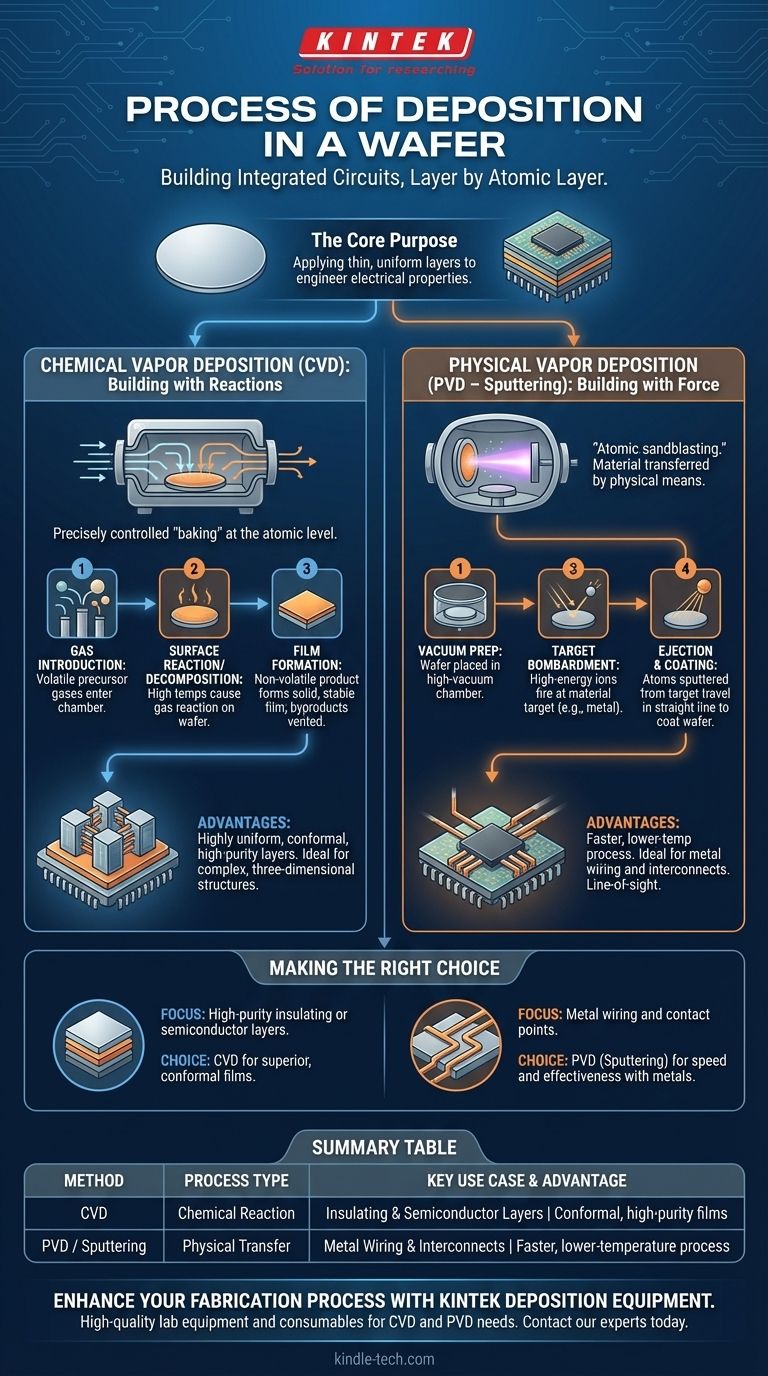

要するに、ウェーハ成膜とは、集積回路のコンポーネントを構築するために、シリコンウェーハ上に薄く均一な材料層を堆積させるプロセスです。主な手法は、化学気相成長法(CVD)と物理気相成長法(PVD)の2つです。CVDでは前駆体ガスがウェーハ表面で反応して固体膜を形成し、PVD(スパッタリングなど)では材料がターゲットから物理的に叩き出され、ウェーハ上に転送されます。

成膜の核となる目的は、単に材料を追加することではなく、チップの電気的特性を原子層ごとに正確に設計することです。手法の選択は、堆積させる材料と最終デバイスの構造要件に完全に依存します。

成膜の二本柱:物理的 vs. 化学的

本質的に、すべてのウェーハ成膜は2つのカテゴリに分類されます。この違いを理解することが、プロセス全体を理解するための鍵となります。

化学気相成長法(CVD):反応による構築

CVDは、ウェーハ(基板)が1つ以上の揮発性前駆体ガスに曝されるプロセスです。これらのガスは基板表面で反応または分解し、目的の固体膜を生成します。

原子レベルでの精密に制御された「ベーキング」のようなものだと考えてください。

このプロセスには3つの基本的な段階が含まれます。

- 堆積させたい材料の揮発性化合物がガスとして反応チャンバーに導入されます。

- 高温により、このガスがウェーハ表面で分解するか、他のガスと反応します。

- その反応の不揮発性の生成物が基板上に固体で安定した膜を形成し、他の副産物は排気されます。

CVDは、非常に均一で純粋な、そしてコンフォーマル(均一被覆性)な層を作成するのに優れています。これは、チップ上の複雑な三次元構造にも均等にコーティングできることを意味します。

物理気相成長法(PVD):力による構築

PVD手法は、純粋に物理的な手段によって材料をソースから基板に転送するもので、通常は高真空環境下で行われます。半導体製造で最も一般的なPVD技術はスパッタリングです。

スパッタリングは「原子のサンドブラスト」として理解するのが最も簡単です。

スパッタリングの操作手順には通常、次のステップが含まれます。

- 高真空チャンバーが準備され、ウェーハが内部に配置されます。

- 基板は、表面の汚染物質を除去し、密着性を確保するために、イオンエッチングで清掃されることがよくあります。

- 高エネルギーイオンが、堆積させたい材料(例:アルミニウムや銅)で作られたターゲットに照射されます。

- この衝突により、ターゲットから原子が放出または「スパッタリング」され、それらが直線的に移動してウェーハをコーティングします。

PVDは一方向性のプロセスであるため、金属の堆積には理想的ですが、深いトレンチの垂直な側面をコーティングするには効果が低くなります。

トレードオフの理解

どちらの手法も万能ではありません。それらは、固有の利点と欠点に基づいて特定の作業のために選ばれるツールです。

CVDを使用する場合

層の品質と均一性が最も重要である場合、CVDが優先される手法です。化学反応によって完璧な原子構造を構築できるため、絶縁層(二酸化ケイ素など)や半導体膜(多結晶シリコンなど)を作成するための主力となります。

しかし、CVDは非常に高温を必要とすることが多く、これはウェーハ上にすでに作製された構造を損傷する可能性があります。また、化学前駆体は非常に有毒で高価な場合があります。

PVD(スパッタリング)を使用する場合

スパッタリングは、チップの配線(インターコネクトと呼ばれる)のための金属やその他の合金の堆積に優れています。CVDよりも高速で、一般的に低温のプロセスです。

スパッタリングの主な欠点は、その低いステップカバレッジ(段差被覆性)です。スパッタされた原子は直線的に移動するため、水平面には堆積しやすく、垂直面には薄くしかコーティングされず、ますます複雑になるチップアーキテクチャでは問題となる可能性があります。

目標に応じた正しい選択

CVDとPVDの選択は、構築される特定の層とその最終的な集積回路における役割によって決まります。

- 高純度の絶縁層または半導体層の作成が主な焦点である場合: 優れた均一な膜を生成する能力があるため、選択はほぼ常にCVDになります。

- 金属配線やコンタクトポイントの堆積が主な焦点である場合: 金属材料に対するその有効性と速度から、PVD、特にスパッタリングが業界標準となります。

最終的に、成膜は空白のシリコンキャンバスを多層の電子の驚異へと変貌させ、各手法が製造プロセスにおいて重要かつ明確な役割を果たします。

要約表:

| 手法 | プロセスタイプ | 主な使用例 | 主な利点 |

|---|---|---|---|

| 化学気相成長法 (CVD) | 化学反応 | 絶縁層および半導体層 | 均一で高純度の膜 |

| 物理気相成長法 (PVD / スパッタリング) | 物理的転送 | 金属配線およびインターコネクト | より高速で低温のプロセス |

精密な成膜装置で半導体製造プロセスを強化する準備はできましたか? KINTEKは、すべてのウェーハ処理ニーズに対応する高品質のラボ機器と消耗品を専門としています。CVDシステムの優れた均一性やPVDスパッタリングツールの効率的な金属堆積が必要な場合でも、当社のソリューションは現代の研究所の厳格な基準を満たすように設計されています。当社の専門家に今すぐ連絡して、お客様固有のアプリケーションをどのようにサポートし、完璧な結果を達成できるよう支援できるかをご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機