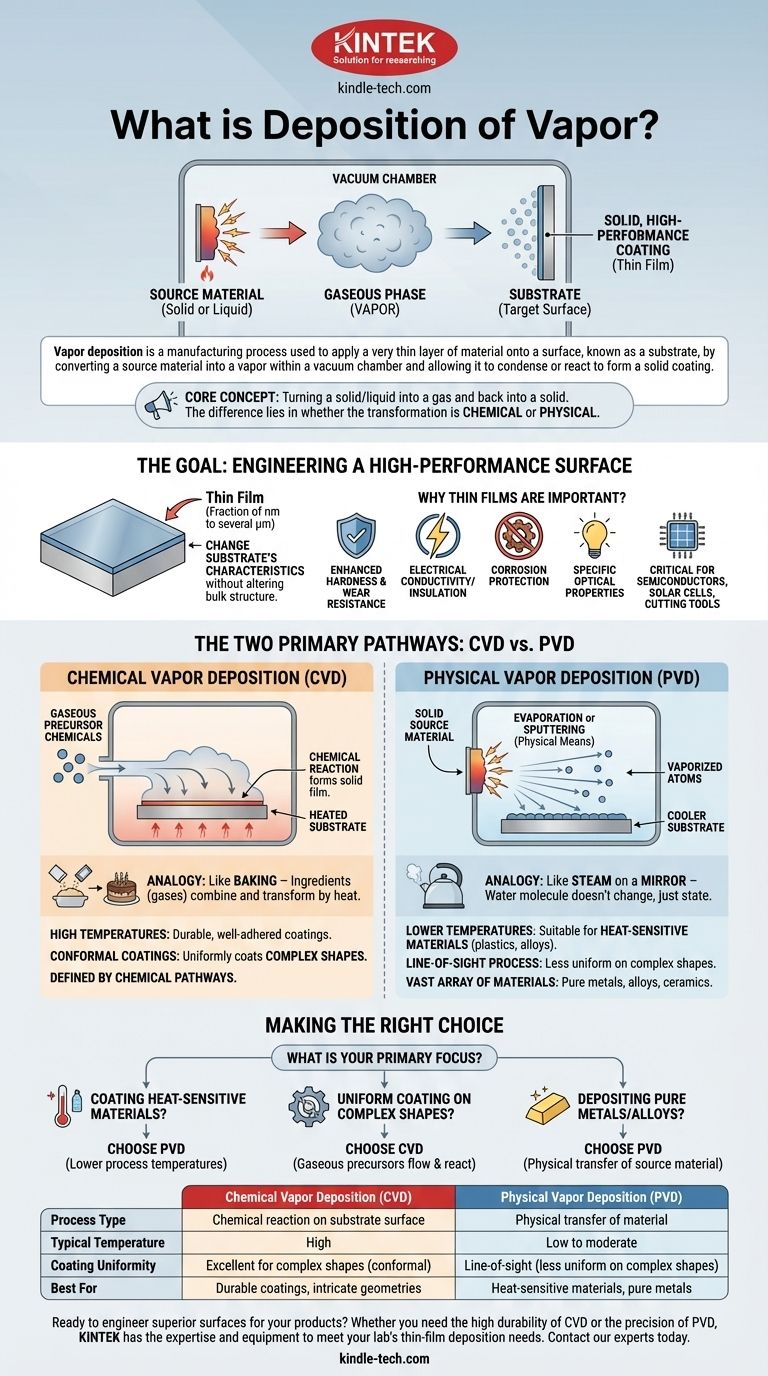

蒸着とは、基板と呼ばれる表面に非常に薄い材料層を適用するために使用される製造プロセスです。これは、ソース材料を真空チャンバー内で気相(蒸気)に変換し、その後、基板表面で凝縮または反応させて固体の高性能コーティングを形成させることによって実現されます。

本質的に、蒸着とは、固体または液体を気体に変換し、ターゲット表面上で再び固体に戻すことです。手法間の決定的な違いは、この変換が化学反応によって駆動されるか、物理的プロセスによって駆動されるかにあります。

目的:高性能表面の設計

蒸着の主な目的は、下地の物体に新しく改善された特性を付与する「薄膜」を作成することです。

薄膜とは?

薄膜とは、厚さがナノメートルの数分の一から数マイクロメートルの範囲の材料層のことです。

この膜を適用することにより、物体のバルク構造を変更することなく、基板の特性を変更できます。これは現代の製造業において不可欠です。

薄膜が重要な理由

これらの設計された表面は、硬度の向上、耐摩耗性、電気伝導性または絶縁性、腐食防止、または特定の光学特性を提供できます。この技術は、半導体、太陽電池、耐久性のある切削工具などの製品の製造に不可欠です。

2つの主要な経路:CVD対PVD

事実上すべての蒸着技術は、化学気相成長(CVD)または物理気相成長(PVD)の2つの主要なカテゴリのいずれかに分類されます。

化学気相成長(CVD):反応による構築

CVDには、1つ以上の気体状のプリカーサー化学物質を反応チャンバーに導入することが含まれます。

これらのガスは、通常加熱されている基板に曝されます。熱はガス間および基板表面での化学反応を引き起こし、安定した固体膜を形成します。

それはベーキングのようなものだと考えてください。個々の材料(ガス)が組み合わされ、熱によって完全に新しいもの(固体コーティング)に変換されます。

物理気相成長(PVD):材料の移動

PVDは、固体ソース材料を純粋な物理的手法によって蒸気に変換することによって機能します。

これは、材料を加熱して蒸発させるか、スパッタリングと呼ばれるプロセスで高エネルギーイオンで衝突させて原子を叩き出すことによって行われます。これらの蒸発した原子は真空を通過し、より冷たい基板上に凝縮します。

これは、沸騰するやかんからの蒸気が冷たい鏡に凝縮するのに似ています。水分子自体は変化せず、単に気体状態から液体/固体状態に戻るだけです。

トレードオフの理解

CVDとPVDのどちらを選択するかは、材料、基板、および目的とする結果によって完全に決まります。どちらの方法も普遍的に優れているわけではありません。

温度の影響

CVDプロセスは、必要な化学反応を開始するために通常非常に高い温度を必要とします。これにより、極めて耐久性があり、密着性の高いコーティングが得られます。

PVD法は、はるかに低い温度で動作させることができます。これにより、PVDは、CVDプロセスで損傷する可能性のあるプラスチックや特定の合金など、熱に敏感な材料のコーティングに適しています。

形状の影響

CVDは、ガスが物体の周りを流れるため、均一なコーティングを作成するのに優れています。これは、複雑な形状や内部表面にも均一にコーティングできることを意味します。

PVDは基本的に「一方向性」プロセスです。蒸発した原子はソースから基板へ直線的に移動するため、複雑な三次元形状を均一にコーティングするのは困難です。

材料とプロセスの柔軟性

PVDは、固体ターゲットから蒸発する純粋な金属、合金、および特定のセラミック化合物を含む広範囲の材料を堆積させるために使用できます。

CVDは、所望の方法で反応する適切な気体状プリカーサー化学物質の利用可能性によって定義されます。このプロセスは、膜を形成するために特定の化学経路に依存しています。

目的に合った正しい選択をする

これら2つの経路の根本的な違いを理解することは、特定のアプリケーションに適切な製造プロセスを選択するための鍵となります。

- 熱に敏感な材料のコーティングを主な焦点とする場合: 低いプロセス温度のため、PVDが論理的な選択肢となります。

- 複雑な形状に対する非常に均一なコーティングの達成を主な焦点とする場合: CVDは、その気体状プリカーサーがあらゆる表面に流れ込み反応できるため、しばしば優れています。

- 化学的変化を最小限に抑えて純粋な金属または合金の堆積を主な焦点とする場合: スパッタリングや蒸発などのPVD法は、ソース材料を物理的に移動させるため理想的です。

化学反応と物理的移動の違いを理解することにより、蒸着を効果的に活用して驚異的な能力を持つ表面を設計することができます。

要約表:

| 特徴 | 化学気相成長(CVD) | 物理気相成長(PVD) |

|---|---|---|

| プロセスタイプ | 基板表面での化学反応 | 材料の物理的移動 |

| 標準温度 | 高い | 低いから中程度 |

| コーティングの均一性 | 複雑な形状に対して優れている(均一) | 一方向性(複雑な形状では均一性が低い) |

| 最適用途 | 耐久性のあるコーティング、複雑な幾何学的形状 | 熱に敏感な材料、純粋な金属 |

製品の優れた表面設計の準備はできましたか?

CVDコーティングの高い耐久性が必要な場合でも、熱に敏感な材料に対するPVDの精度が必要な場合でも、KINTEKは研究室の薄膜堆積ニーズを満たす専門知識と装置を備えています。当社の専門的なソリューションは、硬度の向上、耐食性、特定の電気的または光学的特性の達成を支援します。

当社の専門家に今すぐお問い合わせいただき、適切なツールと消耗品で蒸着プロジェクトをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク