現代の形態において、化学気相成長法(CVD)は、高性能な固体材料、通常は薄膜を製造するために使用される高度な製造技術です。このプロセスでは、基板を反応チャンバー内に置き、特定のプリカーサーガスを導入します。これらのガスは、加熱された基板表面で分解または反応し、目的のコーティングを形成します。この方法は、半導体製造や材料科学などの産業の基礎となっています。

CVDの核となる原理は、気相分子を制御された化学反応を通じて表面上の固体層に変換することです。このプロセスを成功裏に習得できるかどうかは、温度、圧力、ガス組成などの変数を正確に制御できるかどうかに完全に依存します。

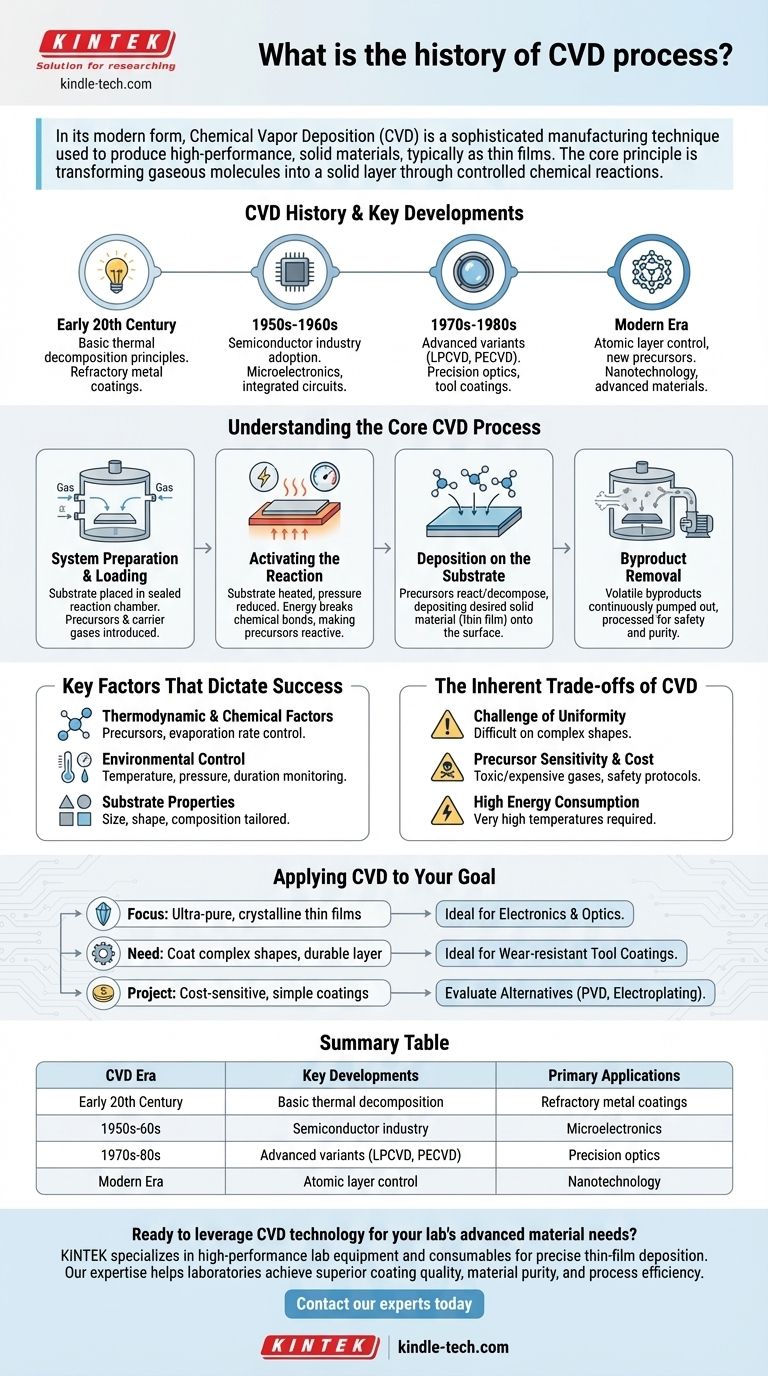

コアCVDプロセスの理解

化学気相成長法は単一の動作ではなく、注意深く管理された一連のステップです。目標は、原子層または分子層ごとに新しい材料層を構築し、高純度で構造化された膜を得ることです。

ステップ1:システム準備とロード

CVDの成功は、反応環境の準備から始まります。コーティングされる材料である基板が密閉された反応チャンバー内に配置されます。その後、揮発性のプリカーサー(堆積させたい原子を含むガス)と不活性キャリアガスの混合物が導入されます。

ステップ2:反応の活性化

化学プロセスを開始するために、システムにエネルギーが導入されます。基板は特定の温度に加熱され、チャンバーの圧力が低下されます。この組み合わせにより、プリカーサーガスの化学結合を破壊し、反応性を高めるために必要なエネルギーが供給されます。

ステップ3:基板上への堆積

活性化されると、プリカーサーガスは高温の基板の近くで分解または反応します。この化学反応の結果、目的の固体材料が基板表面に堆積し、薄膜コーティングが形成されます。この膜の構造と特性は、反応条件によって決定されます。

ステップ4:副生成物の除去

化学反応によって、不要になった揮発性の副生成物も生成されます。これらの気体状の廃棄物は、継続的にチャンバーから排出されます。これらは、環境汚染を防ぎ、堆積プロセスの純度を確保するために処理されます。

成功を左右する重要な要素

CVD膜の最終的な品質は偶然の産物ではなく、いくつかの重要なプロセスパラメータを管理した直接的な結果です。いずれか一つの要因におけるわずかなずれが、結果を劇的に変える可能性があります。

熱力学的および化学的要因

使用される特定のプリカーサーと目的の材料の熱力学が基本となります。特定の膜厚や組成を達成するためには、プリカーサーの蒸発速度を厳密に制御する必要があります。

環境制御

温度、圧力、堆積の時間などの変数は、注意深く監視・維持されなければなりません。これらの要因は反応速度と堆積膜の最終構造に直接影響します。

基板の特性

基板自体のサイズ、形状、組成も重要な役割を果たします。均一で密着性のある堆積を確実にするために、プロセスはコーティングされる特定の物体に合わせて調整される必要があります。

CVDに内在するトレードオフ

CVDプロセスは強力ですが、注意深い管理を必要とする大きな課題も提示します。これらの複雑さを理解することが、その応用を成功させる鍵となります。

均一性の課題

特に複雑な三次元形状において、完全に均一なコーティングを実現することは主要な困難です。基板全体での温度やガスの流れのばらつきは、膜の厚さと品質の一貫性の欠如につながる可能性があります。

プリカーサーの感度とコスト

CVDで使用されるプリカーサーガスは、非常に有毒、引火性、または高価である場合があります。これらの材料の取り扱いと調達はプロセスの複雑さとコストを増大させ、特殊な機器と安全プロトコルを必要とします。

高いエネルギー消費

ほとんどのCVDプロセスでは、必要な化学反応を活性化するために非常に高い温度が必要です。これにより、特に大規模生産において、かなりのエネルギー消費が発生し、主要な経済的考慮事項となります。

あなたの目標へのCVDの応用

CVDを使用するという決定は、CVDが得意とすることの明確な理解に基づいて行われるべきです。これは、特定の材料工学の課題に対する精密なツールです。

- 超高純度で結晶性の薄膜を作成することが主な焦点である場合: CVDは業界標準であり、特に材料の純度が譲れない電子機器や光学分野で重要です。

- 複雑な形状を耐久性のある高性能な層でコーティングする必要がある場合: プロセスの気体状の性質により、コンフォーマルコーティングの堆積が可能であり、耐摩耗工具コーティングなどの用途に最適です。

- プロジェクトのコストに非常に敏感であり、単純なコーティングが必要な場合: 物理気相成長法(PVD)や電気めっきなど、代替となる低温でより単純な方法を評価する必要があるかもしれません。

結局のところ、CVDは現代のイノベーションを推進する高性能材料を構築するための基礎技術です。

要約表:

| CVDの時代 | 主要な開発 | 主な用途 |

|---|---|---|

| 20世紀初頭 | 基本的な熱分解の原理 | 耐火金属コーティング |

| 1950年代~1960年代 | 半導体産業への採用 | マイクロエレクトロニクス、集積回路 |

| 1970年代~1980年代 | 高度なバリアント(LPCVD、PECVD) | 精密光学、工具コーティング |

| 現代 | 原子層制御、新しいプリカーサー | ナノテクノロジー、先進材料 |

研究室の先進材料ニーズのためにCVD技術を活用する準備はできましたか? KINTEKは、精密な薄膜堆積のための高性能なラボ機器と消耗品の専門家です。CVDシステムに関する当社の専門知識は、研究室が優れたコーティング品質、材料純度、およびプロセスの効率を達成するのに役立ちます。当社のCVDソリューションがお客様の研究および製造成果をどのように加速できるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボ用CVDホウ素ドープダイヤモンド材料