本質的に、熱処理の機能は、制御された加熱と冷却によって金属の内部構造を意図的に改変することです。これは単一の作用ではなく、金属がその基本状態では持たない特定の望ましい特性を引き出すために設計された、洗練された一連のプロセスです。温度、時間、冷却速度を注意深く管理することで、金属をより硬く、より柔らかく、より耐久性のあるものにしたり、応力に対する耐性を高めたりすることができます。

熱処理は、単一の金属合金を、ある特性を持つ材料から、幅広い潜在的特性を持つプラットフォームへと変貌させます。このプロセスの機能は、特定の用途に必要な硬度、靭性、安定性の正確な組み合わせを精密に選択し、固定することです。

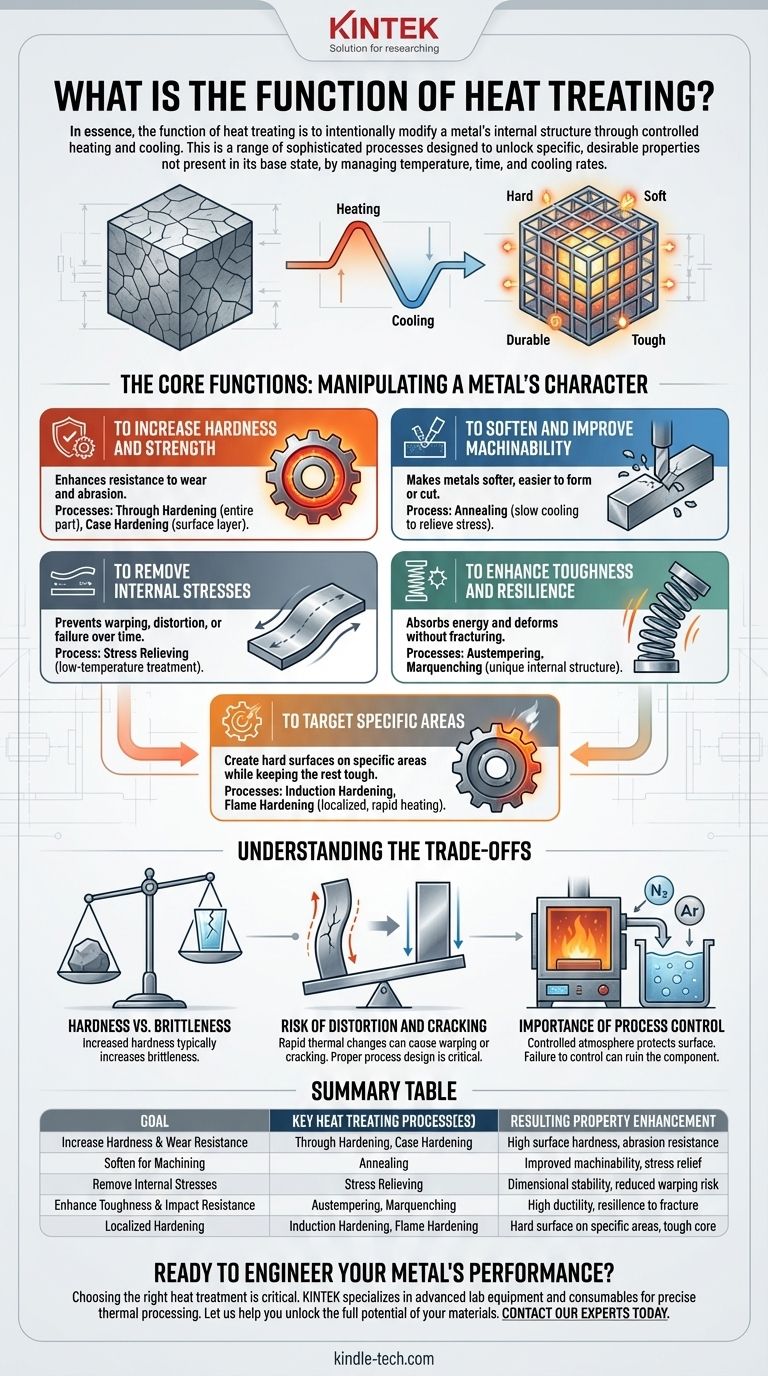

中核機能:金属の特性を操作する

熱処理は、それが解決する問題によって最もよく理解されます。最終部品において、明確で、しばしば相反する結果を達成するために、異なるプロセスが適用されます。

硬度と強度を高めるために

熱処理の最も一般的な目標は、金属の硬度、ひいては摩耗や摩耗に対する耐性を高めることです。これは、歯車、ベアリング、切削工具などの部品にとって重要です。

全体焼入れのようなプロセスは部品全体に影響を与え、表面硬化(例:浸炭や窒化)は、金属の内部コアをより柔らかく、より延性のある状態に保ちながら、非常に硬い表面層を作成します。

軟化させて被削性を向上させるために

逆説的ですが、熱処理は金属を柔らかくするためにも使用されます。焼きなましのプロセスは、金属を加熱し、非常にゆっくりと冷却することを含みます。

これにより、内部応力が除去され、結晶粒構造が微細化され、金属の機械加工、成形、切断がはるかに容易になります。これは、製造をより効率的で低コストにするための準備段階です。

内部応力を除去するために

溶接、機械加工、冷間成形などの製造プロセスは、材料にかなりの内部応力を導入します。これらの隠れた応力は、時間の経過とともに部品を反らせたり、歪ませたり、あるいは予期せず破損させたりする可能性があります。

応力除去は、金属のコア特性を大幅に変更することなく、これらの内部応力を低減する低温熱処理であり、寸法安定性を確保します。

靭性と弾性を高めるために

硬度と靭性は同じではありません。硬い材料は傷に強いですが、靭性のある材料はエネルギーを吸収し、破壊することなく変形することができます。

オーステンパーやマルテンパーのようなプロセスは、ばねや高強度ファスナーのような部品に理想的な、並外れた靭性と延性を与える独自の内部構造を生成するように設計されています。

特定の領域を対象とするために

部品全体を硬化させることは、脆くなる可能性があるため、望ましくないことがよくあります。高周波焼入れと火炎焼入れは、局所的で急速な加熱と焼入れを使用します。

これにより、歯車の歯やシャフトの表面など、特定の領域に非常に硬い表面を作成しながら、部品の残りの部分は靭性と弾性を保つことができます。

トレードオフを理解する

熱処理は、制御された妥協の規律です。ある特性を改善すると、しばしば別の特性が犠牲になり、不適切な制御は新たな問題を引き起こす可能性があります。

硬度と脆性の妥協

熱処理における最も基本的なトレードオフは、硬度と靭性の間です。金属の硬度が増加すると、その脆性も通常増加します。

過度に硬化した部品は摩耗に完全に耐えるかもしれませんが、一度の鋭い衝撃で粉砕される可能性があります。適切なプロセスを選択するには、耐摩耗性の必要性と耐破壊性の必要性のバランスを取る必要があります。

歪みと亀裂のリスク

熱処理の本質、すなわち急速な熱膨張と収縮は、部品に途方もない応力を与えます。適切に管理されないと、冷却(焼入れ)段階で反り、歪み、あるいは壊滅的な亀裂につながる可能性があります。

これらのリスクを軽減するためには、予熱や制御された冷却速度を含む適切なプロセス設計が不可欠です。

プロセス制御の重要性

部品が加熱される環境は重要な変数です。制御された雰囲気(例:窒素、アルゴン)を使用することは、高温での部品の表面を酸化やスケールから保護するために不可欠です。

この雰囲気は、浸炭中の炭素の追加など、鋼の表面化学を正確に制御するためにも使用できます。雰囲気や焼入れ媒体の制御を怠ると、部品が台無しになる可能性があります。

目標に応じた適切な処理の選択

正しい熱処理は、部品の最終用途に完全に依存します。選択は、主要な性能要件によって決定されるべきです。

- 最大の耐摩耗性が主な焦点である場合:硬化プロセスが必要であり、靭性のある内部コアを維持する必要がある場合は表面硬化を検討します。

- 広範な機械加工のために部品を準備することが主な焦点である場合:材料を軟化させ、加工性を向上させるために焼きなましプロセスを指定する必要があります。

- 溶接または製造後の安定性を確保することが主な焦点である場合:遅延歪みや亀裂を防ぐために、応力除去サイクルが不可欠です。

- 耐久性があり、耐衝撃性のある部品を作成することが主な焦点である場合:靭性を高めるために特別に設計されたオーステンパーのような処理を調査する必要があります。

熱処理の機能を理解することで、金属のデフォルトの状態を超えて、最適な性能のためにその特性を設計することができます。

要約表:

| 目標 | 主要な熱処理プロセス | 結果として得られる特性強化 |

|---|---|---|

| 硬度と耐摩耗性の向上 | 全体焼入れ、表面硬化 | 高い表面硬度、耐摩耗性 |

| 機械加工のための軟化 | 焼きなまし | 被削性の向上、応力除去 |

| 内部応力の除去 | 応力除去 | 寸法安定性、反りリスクの低減 |

| 靭性と耐衝撃性の向上 | オーステンパー、マルテンパー | 高い延性、破壊に対する弾性 |

| 局所的な硬化 | 高周波焼入れ、火炎焼入れ | 特定の領域の硬い表面、靭性のあるコア |

金属の性能を設計する準備はできましたか?

適切な熱処理を選択することは、部品の硬度、靭性、安定性の完璧なバランスを達成するために不可欠です。KINTEKは、精密な熱処理に必要な高度な実験装置と消耗品の提供を専門としています。切削工具、耐久性のある歯車、高強度ファスナーを開発しているかどうかにかかわらず、当社のソリューションは、熱処理サイクル全体を正確に制御するのに役立ちます。

お客様の材料の可能性を最大限に引き出すお手伝いをさせてください。 今すぐ当社の専門家にご連絡ください。KINTEKがお客様のラボの特定の熱処理ニーズをどのようにサポートし、部品が完璧に機能することを保証できるかについてご相談ください。

ビジュアルガイド