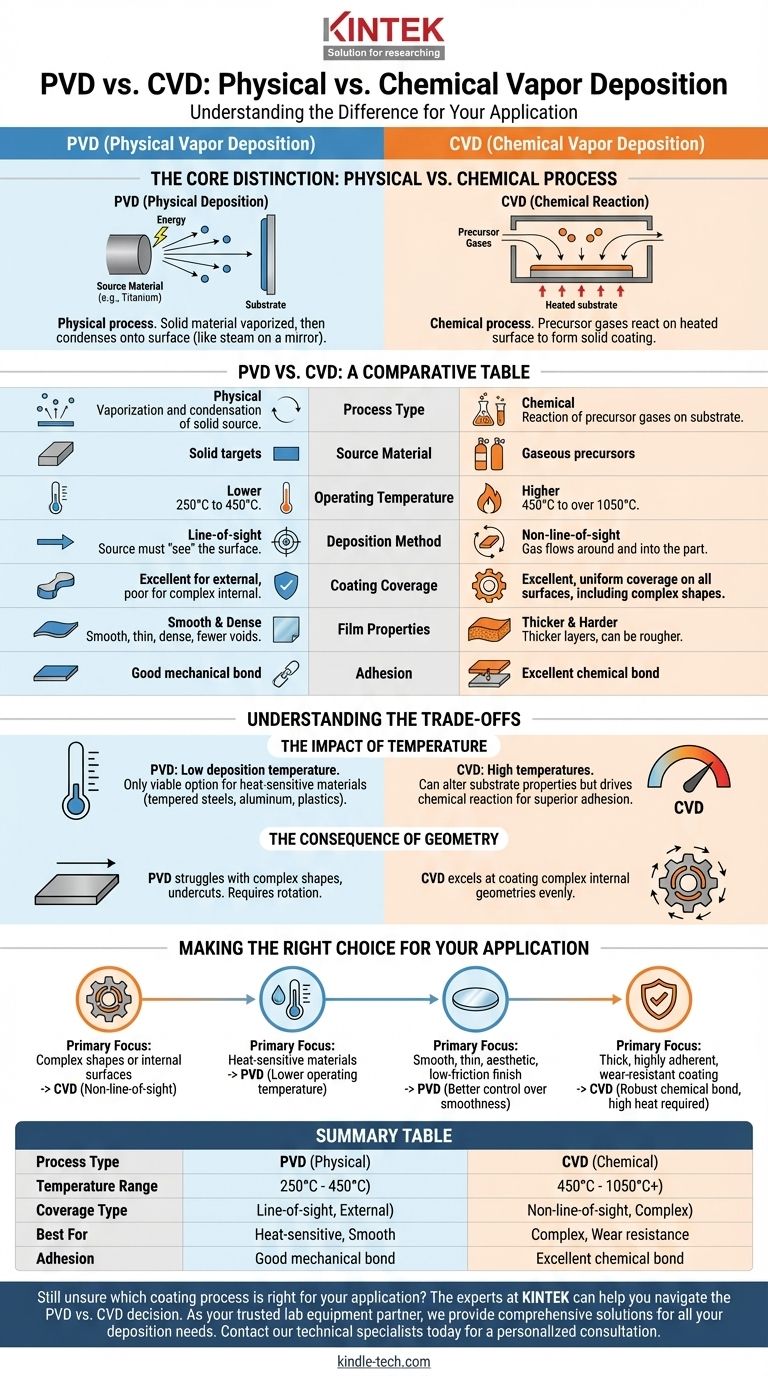

物理蒸着(PVD)と化学蒸着(CVD)の根本的な違いは、コーティング材料が基板に供給される方法です。PVDは、固体材料が気化され、その後、冷たい鏡に蒸気が曇るように表面に凝縮する物理的なプロセスです。対照的に、CVDは、前駆体ガスが加熱された表面で反応して固体のコーティング層を形成する化学的なプロセスです。

PVDとCVDの選択は、重要なトレードオフにかかっています。PVDは、デリケートな部品に適した低温で精密な直進コーティングを提供しますが、CVDは、複雑な形状に包括的で均一な被覆を提供しますが、はるかに高い温度を必要とします。

核心的な区別:物理プロセス vs. 化学プロセス

PVDの仕組み(物理蒸着)

PVDは「直進(line-of-sight)」プロセスです。高真空中で、固体源材料(チタンやクロムなど)にエネルギーが照射され、原子が物理的に剥がれて直線的に移動します。

これらの気化した原子は、より低温の基板上に堆積し、薄く、緻密で滑らかな膜を形成します。これは、個々の原子を用いた高度に制御されたスプレー塗装のようなものと考えてください。

CVDの仕組み(化学反応)

CVDは直進プロセスではありません。加熱された基板を含む反応チャンバーに揮発性の前駆体ガスを導入します。

基板の高温がガス間の化学反応を引き起こし、新しい固体材料が形成され、露出したすべての表面に均一に堆積します。ガスの流れに依存するため、複雑な内部形状にも容易にコーティングできます。

PVD vs. CVD:比較表

実用的な違いを明確にするために、主要な特性を直接比較します。

| 特性 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 物理的:固体源の気化と凝縮。 | 化学的:基板上での前駆体ガスの反応。 |

| 源材料 | 固体ターゲット(例:金属、セラミックス)。 | ガス状前駆体。 |

| 動作温度 | 低い(250°C~450°C)。 | 高い(450°C~1050°C以上)。 |

| 堆積方法 | 直進:源がコーティングされる表面を「見る」必要がある。 | 非直進:ガスが部品の周りや内部に流れる。 |

| コーティング被覆範囲 | 外面には優れているが、複雑な内部形状には劣る。 | 複雑な形状を含む、露出したすべての表面に優れた均一な被覆。 |

| 膜特性 | 通常、非常に滑らかで、薄く、緻密で、空隙が少ない。 | より厚い層を生成できるが、粗くなる場合がある。 |

| 密着性 | 良好な密着性、主に機械的結合。 | 基板との化学結合により優れた密着性。 |

トレードオフの理解

PVDとCVDの選択は、どちらが全体的に「優れているか」ではなく、特定のアプリケーションにとってどちらが優れているかという問題です。プロセスの違いが明確なトレードオフを生み出します。

温度の影響

PVDの主な利点は、比較的低い堆積温度です。これにより、焼き入れ鋼、アルミニウム合金、プラスチックなど、高温に耐えられない材料をコーティングするための唯一の実行可能な選択肢となります。

CVDの高温は、下地の基板の機械的特性(硬度や疲労寿命など)を変化させる可能性があります。しかし、この熱は、優れた膜密着性につながる化学反応を促進するものでもあります。

形状の結果

PVDは直進プロセスであるため、アンダーカット、穴、内部通路などの複雑な形状に均一にコーティングすることは困難です。適切な被覆を得るには、部品を回転させたり、位置を変えたりする必要があることがよくあります。

CVDはここで優れています。前駆体ガスがコンポーネントの周囲を流れるため、最も複雑な表面でも非常に均一なコーティングが得られ、バルブや複雑な工具などの部品に最適です。

膜の品質と用途

PVDコーティングは、非常に滑らかで緻密であることで知られています。このため、装飾仕上げや精密切削工具など、低摩擦または高い美的品質を必要とするアプリケーションに最適です。

CVDは、極端な耐摩耗性によく使用されるより厚く硬いコーティングを生成できます。表面はPVDほど滑らかではないかもしれませんが、堅牢な化学結合により、過酷な環境で優れた耐久性を提供します。

アプリケーションに適した選択を行う

最終的な決定は、コンポーネントの特定の要件と意図された用途によって導かれる必要があります。

- 複雑な形状や内部表面のコーティングが主な焦点である場合:非直進でガスベースの堆積であるため、CVDが優れた選択肢です。

- 熱に敏感な材料のコーティングが主な焦点である場合:PVDは、その著しく低い動作温度のため、決定的なソリューションです。

- 非常に滑らかで薄く、美的または低摩擦の仕上げを達成することが主な焦点である場合:PVDは通常、滑らかさと膜密度に関してより優れた制御を提供します。

- 極端な耐摩耗性のための厚く、密着性の高いコーティングを作成することが主な焦点である場合:基板が必要な熱に耐えられる限り、CVDがしばしば好まれます。

最終的に、適切な堆積方法を選択するには、基板の限界と目的のコーティングの機能を明確に理解する必要があります。

まとめ表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 物理的な気化と凝縮 | ガスの化学反応 |

| 温度範囲 | 250°C - 450°C | 450°C - 1050°C+ |

| 被覆タイプ | 直進(外面) | 非直進(複雑な形状) |

| 最適用途 | 熱に敏感な材料、滑らかな仕上げ | 複雑な形状、極端な耐摩耗性 |

| 密着性 | 良好な機械的結合 | 優れた化学結合 |

どのコーティングプロセスがあなたのアプリケーションに適しているかまだ不明ですか? KINTEKの専門家は、お客様の特定の基板材料、部品形状、および性能要件に基づいて、PVDとCVDの決定を支援します。信頼できるラボ機器パートナーとして、当社はすべての堆積ニーズに対応する包括的なソリューションを提供します。

今すぐ当社の技術スペシャリストにご連絡ください。パーソナライズされたコンサルティングを受け、KINTEKのラボ機器に関する専門知識がお客様のコーティングプロセスを最適化し、研究または製造成果を向上させる方法を発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク