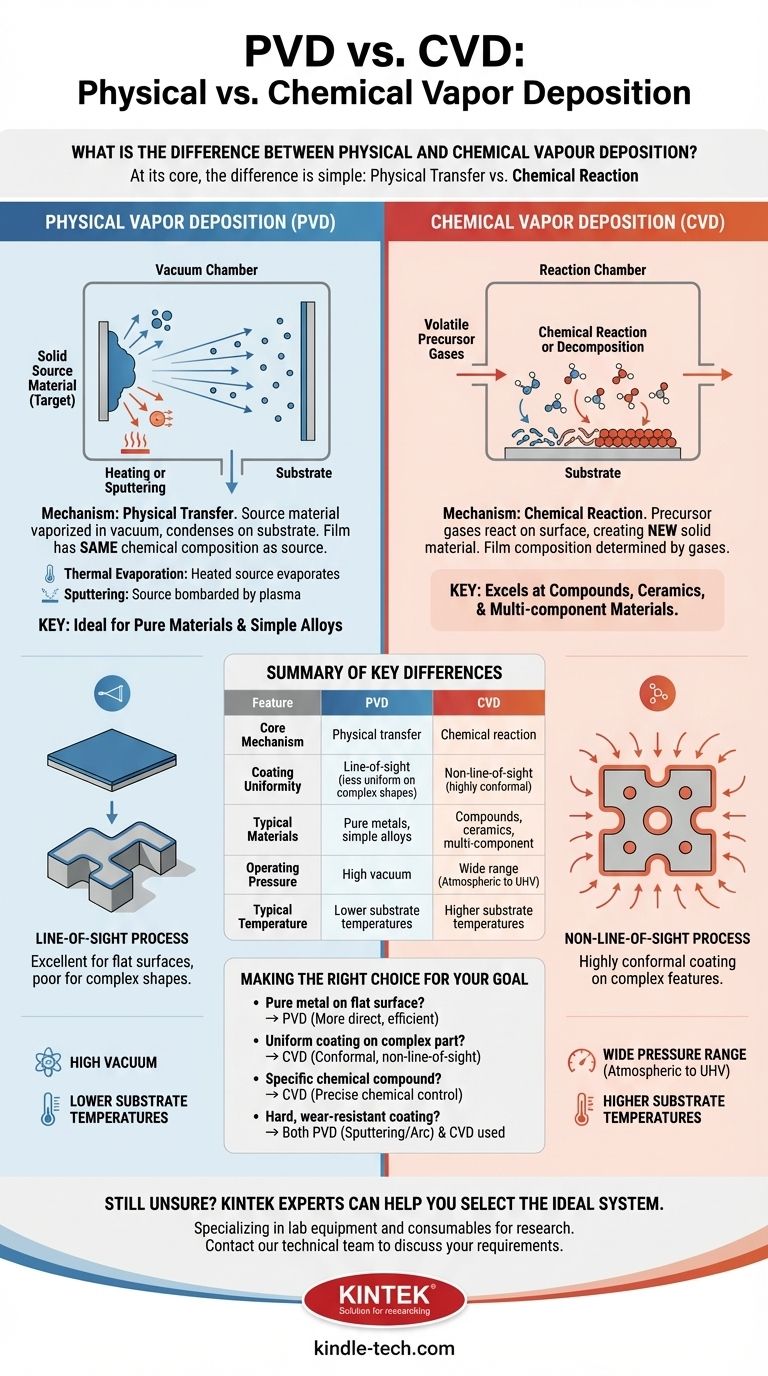

その核心において、違いは単純です。物理気相成長(PVD)は、加熱やスパッタリングのような物理的なプロセスを使用して、固体源材料を蒸気に変え、それが基板をコーティングします。化学気相成長(CVD)は、前駆体ガス間の化学反応を利用して、全く新しい固体材料を作り出し、それが基板上に膜を形成します。

根本的な区別は、コーティング材料がどのように生成されるかです。PVDは、既存の材料を源から基板へ物理的に転送するのに対し、CVDは化学反応を通じて基板上で新しい材料を直接合成します。

核心的なメカニズム:物理的転送 vs. 化学反応

適切なプロセスを選択するには、まずそれぞれの基本的な動作原理を理解する必要があります。各技術の名称は、そのメカニズムを正確に表しています。

PVDの仕組み:物理的プロセス

PVDは、固体源材料、すなわち「ターゲット」が真空チャンバー内で気化される、直進的なプロセスです。

この蒸気の原子または分子は、直線的に移動し、基板上に凝縮して薄膜を形成します。堆積された膜は、源材料と同じ基本的な化学組成を持ちます。

これには主に2つの方法があります。

- 熱蒸着:源材料が蒸発するまで加熱されます。

- スパッタリング:源材料が高エネルギーイオン(プラズマ)で衝撃され、その表面から原子が物理的に叩き出されます。

CVDの仕組み:化学的プロセス

CVDは、基板が反応チャンバー内で1つ以上の揮発性前駆体ガスに曝される化学プロセスです。

これらのガスは基板表面で反応または分解し、膜として堆積する新しい固体材料を生成します。膜の組成は、前駆体ガスと反応条件によって決定されます。

この化学反応は通常、高温によって誘発されますが、プラズマ(PECVD)や光(LICVD)によって促進されることもあります。

用途と結果における主な違い

メカニズムの違いは、生成される膜の種類やコーティングできる表面に大きな違いをもたらします。

コンフォーマルコーティングと複雑な形状

PVDは直進的なプロセスであるため、平坦な表面のコーティングには優れていますが、複雑な三次元形状を均一にコーティングするには困難が伴います。部品の形状によって生じる「影」が、膜厚の不均一さにつながる可能性があります。

しかし、CVDは直進性に限定されません。前駆体ガスは、複雑な特徴、穴、凹部の周りや内部に流れ込むことができ、非常に均一な、または「コンフォーマルな」コーティングをもたらします。これはしばしばCVDの優れた「スローイングパワー」と呼ばれます。

膜の特性と組成

PVDは、純粋な材料、例えば元素金属(チタン、アルミニウム)や単純な合金を、固体ターゲットから直接堆積させるのに理想的です。このプロセスは、その材料を表面に転送する簡単な方法を提供します。

CVDは、セラミックス、合金、多成分材料を含む化合物の膜を作成するのに優れています。前駆体ガスと反応条件を慎重に制御することで、膜の化学組成、結晶構造、および結晶粒径を正確に設計することができます。

動作条件

PVDプロセスは、ほとんどの場合、高真空を必要とします。これは、気化した原子が他のガス分子と衝突することなく、ターゲットから基板へ移動できるようにするために必要です。

CVDプロセスは、大気圧(APCVD)から超高真空(UHVCVD)まで、幅広い圧力範囲で動作できます。CVDは、化学反応を駆動するために必要な熱エネルギーを提供するために、より高い基板温度を必要とすることがよくあります。

トレードオフを理解する

どちらの方法も普遍的に優れているわけではありません。それらは異なるタスクのために設計されたツールであり、それぞれに明確な利点と限界があります。

PVDの利点:材料の純度とシンプルさ

PVDの主な強みは、CVDに適したガス状前駆体がない可能性のある材料の高純度膜を堆積できることです。プロセスは概念的にシンプルであり、多くの金属および硬質装飾コーティングの業界標準です。

CVDの利点:汎用性と被覆性

CVDの強みは、複雑な形状に非常にコンフォーマルなコーティングを作成し、直接堆積することが不可能な広範囲の化合物材料を合成する比類のない能力にあります。また、非常に高い堆積速度を達成できるため、厚いコーティングには経済的です。

避けるべき一般的な落とし穴

PVDでよくある間違いは、複雑な部品に均一な被覆を期待することであり、影になる領域で性能が低下することにつながります。

CVDでは、複雑な化学反応の管理、潜在的に危険な前駆体ガスの取り扱い、および高いプロセス温度が下地の基板を損傷しないことの確認が課題となることがあります。

目標に合った適切な選択をする

材料、形状、膜特性に関するアプリケーションの特定の要件が、最適な選択を決定します。

- 純粋な金属または単純な合金を平坦な表面に適用することが主な焦点である場合:PVDはほとんどの場合、より直接的で効率的な選択肢です。

- 複雑な部品の内部を均一な保護層でコーティングすることが主な焦点である場合:CVDの非直進的な性質が成功に不可欠です。

- 特定の化学化合物(例:窒化ケイ素)の膜を作成することが主な焦点である場合:CVDは、材料をその場で合成するために必要な化学的制御を提供します。

- 切削工具に硬質で耐摩耗性のコーティングを施すことが主な焦点である場合:両方の技術が使用されますが、スパッタリングやアーク蒸着などのPVD法は非常に一般的で効果的です。

最終的に、物理的転送と化学的生成の間の核心的な区別を理解することが、あなたの工学的課題に適切なツールを選択するための鍵となります。

要約表:

| 特徴 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| 核心メカニズム | 材料の物理的転送 | 材料を生成する化学反応 |

| コーティング均一性 | 直進的;複雑な形状では均一性が低い | 非直進的;高いコンフォーマル性 |

| 代表的な材料 | 純粋な金属、単純な合金 | 化合物、セラミックス、多成分材料 |

| 動作圧力 | 高真空 | 広範囲(大気圧からUHV) |

| 代表的な温度 | 低い基板温度 | 高い基板温度 |

あなたのアプリケーションにどの堆積プロセスが適しているか、まだ不明ですか?

KINTEKは、研究室およびR&D施設の精密なニーズに応えるラボ機器と消耗品を専門としています。当社の専門家が、お客様のプロジェクトが要求する特定の膜特性、材料組成、およびコーティング均一性を達成するための理想的なPVDまたはCVDシステムの選択をお手伝いします。

今すぐ当社の技術チームにお問い合わせください。お客様の要件について話し合い、当社のソリューションがお客様の研究開発成果をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- 大気圧CVDとは?シンプルで高スループットなコーティングのためのガイド

- CVDは製造においてなぜ重要なのか?比類のない薄膜品質と精度を実現

- ジュエリーにおける化学気相成長(CVD)とは何ですか?現代のコーティング技術の裏にあるPVD技術を発見する

- 気体による原子層堆積(ALD)とは何ですか?原子レベルの精度で完全に均一な薄膜を実現する

- 薄膜の化学気相成長(CVD)プロセスとは?高性能コーティングの究極ガイド

- ダイヤモンドコーティングの利点は何ですか?比類のない耐摩耗性と性能を実現

- 低圧化学気相成長法(LPCVD)とは?優れた薄膜均一性を実現

- 水素と窒素の混合雰囲気は、グラフェンの形態にどのように影響しますか?CVD合成制御をマスターする