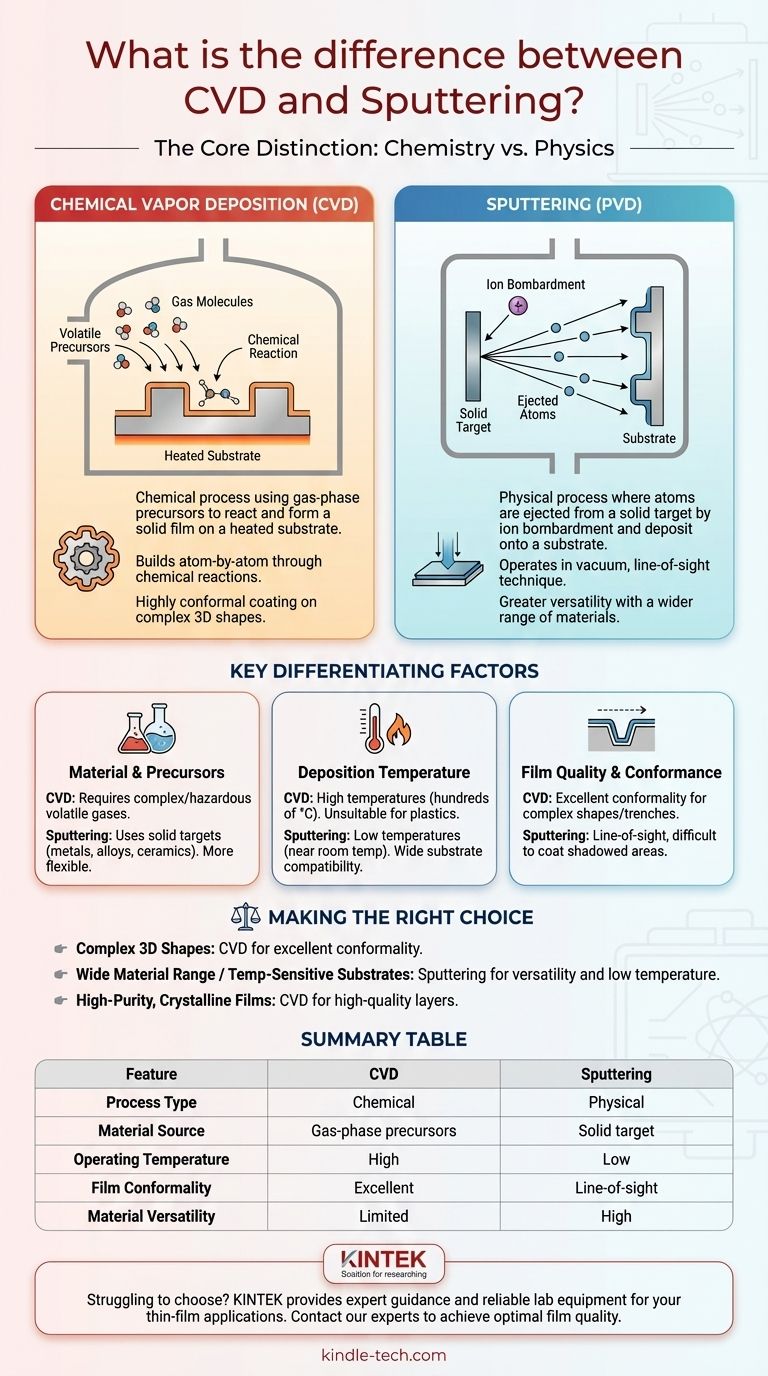

CVDとスパッタリングの根本的な違いは、成膜プロセス中の材料の状態にあります。化学気相成長法(CVD)は、気相の前駆体を使用して反応させ、基板表面に固体膜を形成する化学プロセスです。対照的に、スパッタリングは、高エネルギーイオンの衝突によって固体ターゲットから原子が叩き出され、その後基板上に堆積する物理プロセスです。

CVDとスパッタリングの選択は、化学と物理の選択です。CVDは化学反応を通じて原子ごとに膜を構築し、複雑な表面にわたって優れた均一性を提供します。スパッタリングは固体源から物理的に材料を転送し、より幅広い材料とより低い動作温度でより大きな汎用性を提供します。

核心的なメカニズム:化学 対 物理

適切な方法を選択するには、まずそれぞれが根本的なレベルでどのように機能するかを理解する必要があります。一方は制御された化学反応に依存し、もう一方は純粋な物理的運動量を使用します。

化学気相成長法(CVD)の仕組み

CVDでは、揮発性の前駆体ガスが基板を含む反応チャンバーに導入されます。

これらのガスが加熱された基板に到達すると、化学反応を起こします。この反応により前駆体が分解され、固体材料が残って基板表面に薄膜として堆積・成長します。

これは精密に制御された凝縮と考えることができ、その「蒸気」は表面上で全く新しい固体材料を形成する反応性ガスの混合物です。

スパッタリング(PVD)の仕組み

スパッタリングは物理気相成長法(PVD)の一種であり、真空中で動作します。

プロセスは、堆積したい材料で作られた固体「ターゲット」から始まります。このターゲットは、通常アルゴンなどの不活性ガスからの高エネルギーイオンによって衝突されます。

この衝突は微視的なビリヤードゲームのように機能し、ターゲットから原子を物理的に叩き落とします。これらの叩き出された原子は真空を通過し、基板をコーティングして薄膜を構築します。

主な相違点

メカニズムの違いは、材料の選択、動作条件、および結果として得られる膜の品質において、重要な実際的な違いをもたらします。

材料と前駆体の要件

CVDは、ソース材料が揮発性の前駆体ガスとして利用可能であることを必要とします。これらは複雑であったり、高価であったり、危険であったりする場合があり、堆積可能な材料の範囲を制限します。

スパッタリングははるかに柔軟性があります。固体ターゲットを形成できるほぼすべての材料—純粋な金属、合金、セラミックスを含む—が堆積可能です。特殊な化学的前駆体を必要としません。

成膜温度

CVDプロセスは、化学反応を駆動するために必要なエネルギーを提供するために、しばしば高い基板温度(数百℃)を必要とします。これにより、プラスチックなどの温度に敏感な基板には不向きになります。

スパッタリングは一般的に低温プロセスです。基板は室温付近に留まることができ、はるかに広い範囲の材料との互換性があります。

膜の品質とコンフォーマリティ(密着性・追従性)

CVDは高いコンフォーマル性を持つ膜の生成に優れています。化学反応は露出した表面のどこでも発生するため、複雑な三次元形状や深いトレンチを均一にコーティングできます。

スパッタリングは直線的な(ライン・オブ・サイト)技術です。スパッタされた原子は、ターゲットから基板へ比較的まっすぐな経路で移動するため、影になる領域や複雑なトポグラフィーを均一にコーティングすることが困難になる場合があります。

トレードオフの理解

どちらの技術も万能ではありません。最適な選択は常にアプリケーションの特定の要件によって決定され、主要なトレードオフのバランスを取ることが含まれます。

CVDの課題:複雑さと基板

CVDの主な欠点は、前駆体化学に依存していることであり、これは複雑で危険な場合があります。必要とされる高温も、損傷なしに使用できる基板の種類を厳しく制限します。

スパッタリングの限界:ステップカバレッジ

スパッタリングの直線的な性質がその主な制限です。高アスペクト比の構造(深いトレンチや鋭い角の周りなど)を持つ構造全体にわたって均一なコンフォーマルコーティングを実現することは大きな課題です。

応力と膜の特性

どちらの技術も、膜が形成され冷却される際に望ましくない応力を発生させる可能性があり、性能に影響を与える可能性があります。しかし、スパッタされた原子の高エネルギー衝突は、膜の密着性を向上させることがあるのに対し、CVDの化学結合は、しばしば非常に純粋で高密度の膜をもたらします。

アプリケーションに最適な選択をする

あなたの決定は、材料要件、基板のジオメトリ、および希望する膜特性に完全に依存します。

- 複雑な3D形状を均一にコーティングすることに重点を置いている場合: CVDはその優れたコンフォーマル性により、しばしば優れた選択肢となります。

- 温度に敏感な基板に、合金やセラミックスを含む幅広い材料を堆積させることに重点を置いている場合: スパッタリングは比類のない材料の多様性と低温互換性を提供します。

- 半導体向けに高純度の結晶性膜を作成することに重点を置いている場合: CVDは、例外的に高品質な層を成長させる能力において業界標準です。

化学反応と物理的転送というこの核心的な区別を理解することが、あなたの目標にとって最も効果的な成膜技術を選択するための鍵となります。

要約表:

| 特徴 | 化学気相成長法(CVD) | スパッタリング(PVD) |

|---|---|---|

| プロセスタイプ | 化学的 | 物理的 |

| 材料源 | 気相前駆体 | 固体ターゲット |

| 動作温度 | 高温(数百℃) | 低温(室温付近) |

| 膜のコンフォーマル性 | 複雑な3D形状に優れる | 直線的、影になる領域では限定的 |

| 材料の多様性 | 前駆体の入手可能性により制限される | 高い(金属、合金、セラミックス) |

研究室の薄膜アプリケーションでCVDとスパッタリングのどちらを選ぶか迷っていますか? KINTEKは、ラボ機器と消耗品の専門家であり、すべての成膜ニーズに対応する専門的なガイダンスと信頼できるソリューションを提供します。CVDの均一なコーティングが必要な場合でも、スパッタリングの材料の多様性が必要な場合でも、当社のチームが最適な膜品質とプロセス効率を達成できるようサポートします。当社の専門家に今すぐ連絡して、お客様固有の要件についてご相談いただき、研究室に最適な成膜ソリューションを見つけてください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料