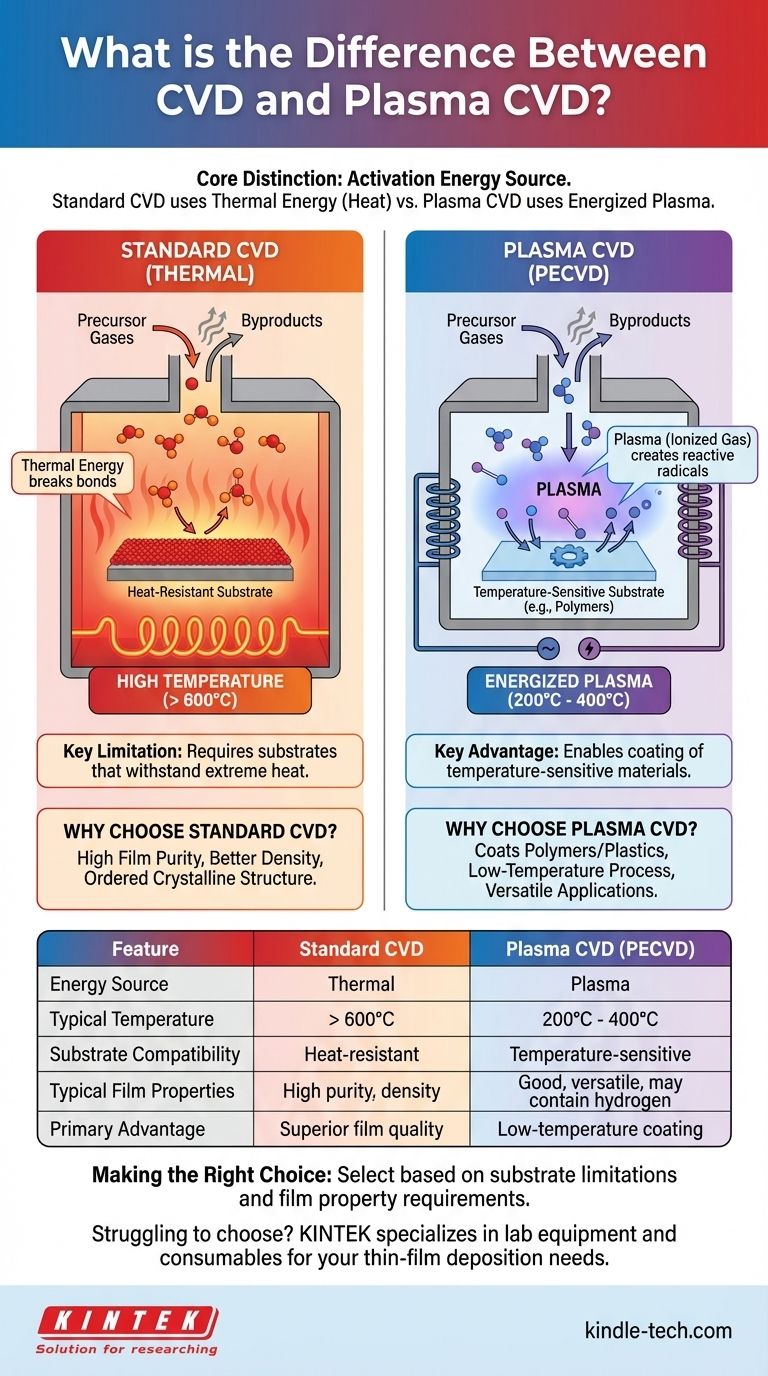

本質的に、標準的な化学気相成長法(CVD)とプラズマ強化CVD(PECVD)の違いは、プロセスを駆動するために使用されるエネルギー源にあります。標準CVDは、膜を形成する化学反応を開始するために高温のみに依存しますが、PECVDは、活性化されたプラズマを使用してこれを行い、はるかに低い温度でプロセスを可能にします。

核となる区別は化学ではなく、活性化エネルギーにあります。従来のCVDは熱エネルギー(熱)を使用するため、耐熱性基板に限定されます。プラズマCVDはその熱をプラズマからのエネルギーに置き換えることで、温度に敏感な材料をコーティングする能力を解き放ちます。

基本:標準CVDの仕組み

化学気相成長法(CVD)は、高品質で高性能な固体薄膜を作成するために使用されるプロセスです。この技術には、基板を1つ以上の揮発性前駆体ガスに曝露し、基板表面で反応または分解させて目的の堆積物を生成することが含まれます。

熱エネルギーの重要な役割

標準的な熱CVDプロセスでは、基板を含む反応チャンバー全体が非常に高い温度、しばしば600°Cを超える温度に加熱されます。

この強烈な熱は、前駆体ガス分子内の化学結合を切断するために必要な活性化エネルギーを提供します。

表面での反応

より反応性の高い成分に分解されると、これらの分子は高温の基板表面で反応し、固体の緻密な薄膜を形成し、副生成物はチャンバーから排出されます。

高温の制限

高温への依存は、標準CVDの決定的な特徴であり、主要な制限です。基板は、溶融、反り、またはその他の劣化を起こすことなく、これらの極端な温度に耐えることができなければなりません。

イノベーション:プラズマCVD(PECVD)の導入

プラズマ強化CVD(Plasma-Enhanced CVD、PACVDとも呼ばれる)は、従来のプロセスの温度制限を克服するCVDの高度な形態です。

熱をプラズマに置き換える

PECVDは、チャンバー全体を加熱する代わりに、電磁場(高周波またはマイクロ波など)を使用して前駆体ガスをプラズマ状態に励起します。

プラズマはイオン化されたガスであり、自由イオンとラジカルを含む非常にエネルギーの高い物質の状態です。

熱なしで反応性種を生成する

プラズマ内のこれらのラジカルとイオンは非常に反応性が高いです。これらは堆積反応が起こるために必要な化学種を提供し、高熱エネルギーの機能を効果的に置き換えます。

低温の利点

反応のエネルギーは基板の加熱からではなく、プラズマ自体から供給されるため、堆積は大幅に低い温度、通常200〜400°Cの範囲で発生します。これにより、標準CVDプロセスでは破壊されてしまう材料をコーティングすることが可能になります。

トレードオフの理解

熱CVDとPECVDの選択は、膜の特性と基板の適合性の間の直接的なトレードオフを伴います。どちらの方法も普遍的に優れているわけではなく、異なる用途のためのツールです。

標準CVDを選択する理由

標準CVDで使用される高温は、しばしばより高い純度、より高い密度、およびより秩序だった結晶構造を持つ膜をもたらします。絶対的に最高の膜品質が必要で、基板が熱に耐えられる場合(例:シリコンウェーハ、セラミックス、金属)、熱CVDがしばしば好ましい方法です。

プラズマCVDを選択する理由

PECVDを選択する主な理由は、温度に敏感な基板をコーティングできることです。これには、ポリマー、プラスチック、およびすでに低融点材料を含む完全に製造された電子デバイスが含まれます。これにより、標準CVDでは物理的に不可能なコーティングの可能性が開かれます。

PECVDの潜在的な考慮事項

PECVDは強力ですが、複雑さを導入する可能性があります。膜には、水素(前駆体ガス由来)などの組み込まれた元素の濃度が高くなる可能性があり、これは光学特性や電気特性に影響を与える可能性があります。また、装置は一般的に基本的な熱CVDシステムよりも複雑で高価です。

アプリケーションに最適な選択をする

あなたの決定は、基板の制限と達成する必要がある特定の膜特性によって導かれるべきです。

- 耐熱性基板上で最高の膜純度と結晶性を最優先する場合:従来の熱CVDがしばしば優れており、よりシンプルな選択肢です。

- ポリマーや事前製造されたデバイスのような温度に敏感な材料をコーティングすることを最優先する場合:プラズマCVDが必要かつ有効な技術です。

- 中程度の温度で良好な膜特性のバランスが必要な場合:PECVDは、幅広い現代のアプリケーションに適した多用途の中間点を提供します。

熱エネルギーとプラズマエネルギーのこの根本的な違いを理解することが、特定の材料と性能目標に合った適切な堆積プロセスを選択するための鍵となります。

要約表:

| 特徴 | 標準CVD | プラズマCVD(PECVD) |

|---|---|---|

| エネルギー源 | 熱(高温) | プラズマ(イオン化ガス) |

| 典型的な温度 | 600°C超 | 200°C - 400°C |

| 基板適合性 | 耐熱性材料(例:シリコン、セラミックス) | 温度に敏感な材料(例:ポリマー、プラスチック) |

| 典型的な膜特性 | より高い純度、密度、結晶性 | 良好な特性、ただし水素を含む場合あり。多用途 |

| 主な利点 | 耐性基板上での優れた膜品質 | 低温材料のコーティングを可能にする |

基板と膜の要件に合った適切な堆積プロセスを選択するのに苦労していませんか?

KINTEKは、実験装置と消耗品を専門とし、薄膜堆積のあらゆるニーズに対応する専門ソリューションを提供しています。標準CVDの高純度膜が必要な場合でも、PECVDの低温機能が必要な場合でも、当社のチームは研究開発を強化するための完璧なシステムを選択するお手伝いをします。

今すぐ当社の専門家にお問い合わせください。お客様のアプリケーションについて話し合い、KINTEKのソリューションがお客様のラボの成功をどのように推進できるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉