要するに、化学気相成長(CVD)は、半導体産業でガスから超高純度の固体膜を構築するために使用される、高度に制御された製造プロセスです。前駆体として知られる気体分子が反応チャンバーに導入され、そこでエネルギーを与えられて分解されます。この化学反応により、固体材料がシリコンウェーハなどの加熱された基板上に層状に形成・堆積し、マイクロチップの基礎構造が作られます。

CVDの核心的な原理は、単に表面をコーティングすることではなく、ガス中の化学的構成要素から新しい固体層を構築することにあります。温度、圧力、ガス化学に対する精密な制御こそが、現代のエレクトロニクスに不可欠な複雑で高純度の材料の作成を可能にするのです。

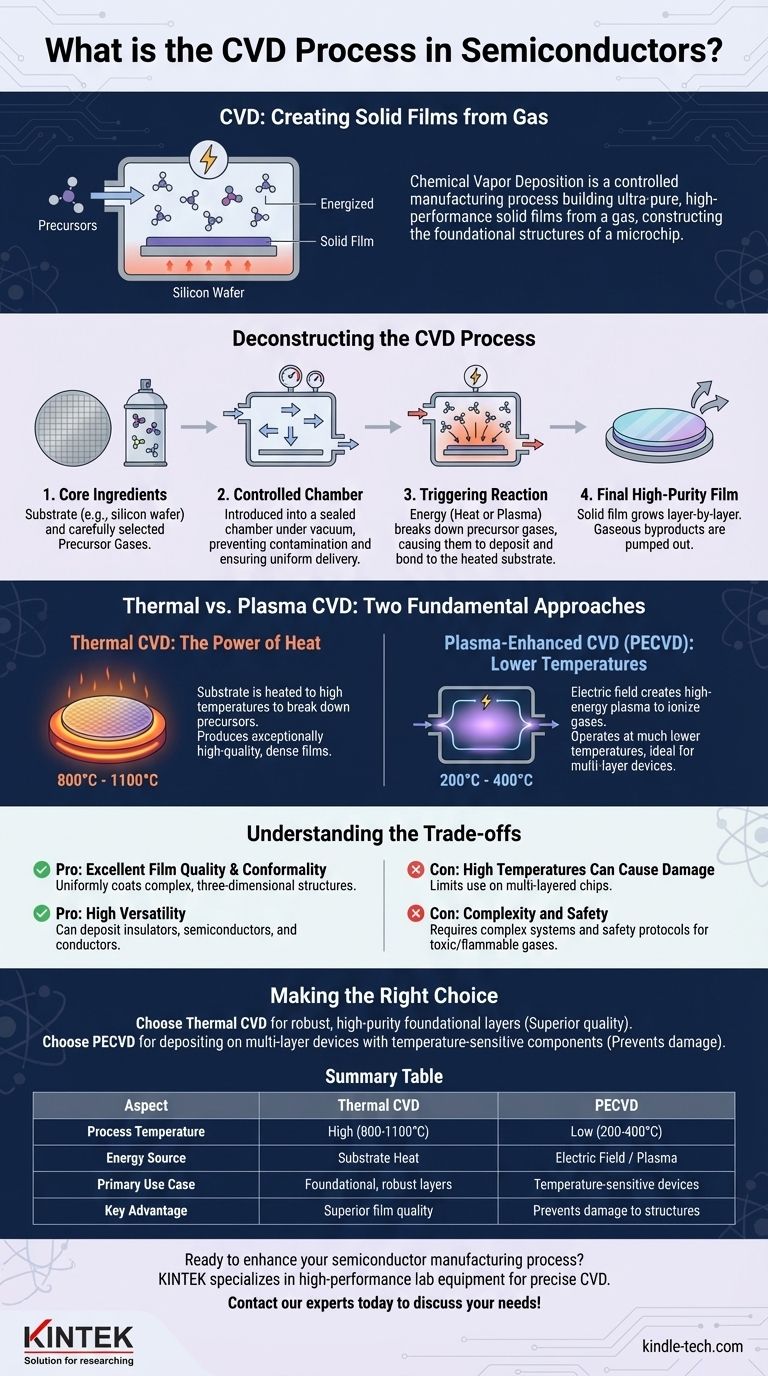

CVDプロセスの分解

CVDを真に理解するためには、それを制御された一連のイベントとして視覚化するのが最善です。各イベントには特定の目的があります。プロセス全体の成功は、各段階の正確な管理にかかっています。

コアとなる材料:基板と前駆体

プロセスは2つの基本的な構成要素から始まります。1つ目は、新しい層の基礎となる基板であり、通常はシリコンウェーハです。

2つ目は、慎重に選択された前駆体ガスの混合物です。これらのガスには、目的の膜を構築するために必要な特定の原子(シリコン、炭素、窒素など)が含まれています。これらは、流れと反応速度の制御を助ける不活性キャリアガスと混合されることがよくあります。

反応チャンバー:制御された環境

基板と前駆体ガスは、真空下で密閉されたチャンバーに導入されます。この環境は、膜に不純物を導入する酸素のような望ましくない粒子や反応性ガスからの汚染を防ぐために極めて重要です。

チャンバーの圧力とガス流量を正確に制御することで、前駆体分子が基板表面に均一に供給されることが保証されます。

決定的なステップ:化学反応の誘発

これがCVDプロセスの核心です。エネルギーがシステムに導入され、前駆体ガス分子が非常に反応性の高い種(ラジカル、イオン、または原子)に分解されます。

これらの反応性の高い種は、加熱された基板に向かって拡散します。高温の表面に接触すると、一連の化学反応が発生し、目的の固体材料が堆積し、基板に結合します。基板自体が触媒として機能し、その表面での反応を促進することもあります。

最終生成物:高純度の薄膜

反応が続くにつれて、基板上に固体膜が原子層ごとに成長します。化学反応からの気体副生成物は、廃棄物としてチャンバーから継続的に排出されます。

その結果、半導体デバイスにおける役割に合わせて電気的または物理的特性が調整された、極めて純粋で均一な薄膜が得られます。

熱 vs. プラズマ:2つの基本的なアプローチ

化学反応を誘発し、エネルギーを供給するために使用される方法は、異なる種類のCVDを区別する主要な点です。この選択は、プロセスとその用途に大きな影響を与えます。

熱CVD:熱の力

従来の熱CVDでは、基板が非常に高温(多くの場合800°C~1100°C)に加熱されます。この強烈な熱エネルギーが、前駆体ガスが高温の基板表面に接触したときにガスを分解します。

この方法は、極めて高品質で密度の高い膜を生成することで知られています。高温は、化学反応が効率的に進行するために必要な活性化エネルギーを提供します。

プラズマ強化CVD(PECVD):低温、高反応性

プラズマ強化CVDでは、電場(電子レンジの動作原理に類似)を使用してガスをイオン化し、プラズマを生成します。このプラズマは、反応性の高いイオンとラジカルを含む、非常に高エネルギーな物質の状態です。

プラズマ自体がガス分子にエネルギーを与えるため、基板をそれほど高温にする必要はありません。PECVDは、はるかに低い温度(通常200°C~400°C)で動作できるため、熱CVDの極端な熱によって損傷を受ける可能性のある構造を持つデバイスの製造に理想的です。

トレードオフの理解

あらゆる工学プロセスと同様に、CVDは相反する要因のバランスを取ることを伴います。これらのトレードオフを理解することが、特定の用途に特定のCVDタイプが選ばれる理由を理解するための鍵となります。

長所:優れた膜品質とコンフォーマリティ(均一性)

CVDは、高度に均一で「コンフォーマル」、つまりマイクロチップ上の複雑な三次元構造を均一にコーティングできる膜を生成することで有名です。これは、デバイスのアーキテクチャがますます複雑になるにつれて不可欠です。

長所:高い汎用性

このプロセスは信じられないほど汎用性が高いです。前駆体ガスとプロセス条件を変更するだけで、絶縁体(二酸化ケイ素など)、半導体(多結晶シリコンなど)、導体(タングステンなど)を含む幅広い材料を堆積させることができます。

短所:高温による損傷の可能性

熱CVDの主な欠点は、高い温度要件です。これらの温度は、多層チップ上の以前に製造された層を損傷する可能性があり、その使用を製造の初期段階または非常に堅牢な材料に限定します。

短所:複雑さと安全性

CVDシステムは複雑で高価です。さらに、多く前駆体ガスは毒性、引火性、または腐食性が高いため、洗練された安全手順と取り扱いシステムが要求されます。

目的に合った適切な選択をする

特定のCVDプロセスを使用するという決定は、堆積させる材料の要件と、構築中のデバイスの熱的制約によって完全に決定されます。

- 堅牢で高純度の基礎層の作成に重点を置く場合: 高温プロセスから得られる優れた膜品質のため、熱CVDが好まれる方法となることがよくあります。

- 温度に敏感なコンポーネントを持つ多層デバイス上に膜を堆積させることに重点を置く場合: 低温プラズマプロセスがウェーハ上にすでに構築されているデリケートな構造への損傷を避けるため、PECVDが不可欠な選択肢となります。

結局のところ、化学気相成長は基盤となる技術であり、現代の高性能コンピューティングを可能にする原子レベルの構築を可能にします。

要約表:

| 側面 | 熱CVD | プラズマ強化CVD(PECVD) |

|---|---|---|

| プロセス温度 | 高温(800°C - 1100°C) | 低温(200°C - 400°C) |

| エネルギー源 | 基板の熱 | 電場 / プラズマ |

| 主な用途 | 基礎的で堅牢な層 | 温度に敏感な多層デバイス |

| 主な利点 | 優れた膜品質と密度 | デリケートな構造の損傷防止 |

半導体製造プロセスを強化する準備はできましたか? KINTEKは、精密な化学気相成長のための高性能ラボ機器と消耗品の専門サプライヤーです。当社のソリューションは、次世代マイクロチップに不可欠な超高純度で均一な薄膜の実現を支援します。当社の専門家に今すぐお問い合わせいただき、お客様の研究室の特定のCVDニーズにどのように対応できるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉