技術的に「SPSメタル」というものは存在しません。 この用語は、放電プラズマ焼結(SPS)と呼ばれる製造プロセスを使用して製造された金属や合金を指す一般的な略語です。これは、粉末を固体で高密度のバルク材料に急速に固化させる強力な手法であり、それ自体が特定の種類の材料ではありません。

放電プラズマ焼結は特定の合金ではなく、強力な固化技術です。その主な利点は、パルス状の電流と圧力を使用して粉末を急速に融合させ、従来の手段では製造が不可能な、高密度で微細な結晶粒の材料を生成できる点にあります。

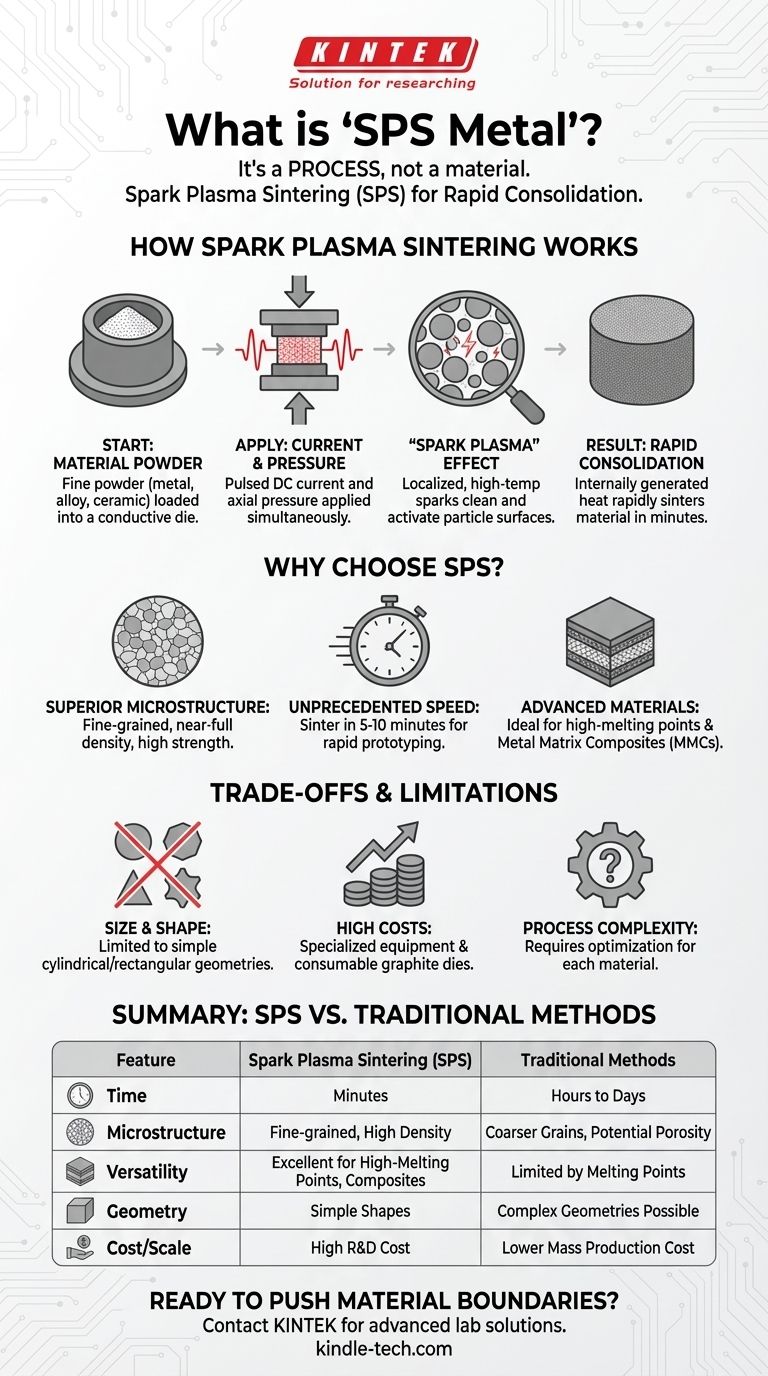

放電プラズマ焼結(SPS)の仕組み

それが生成する材料を理解するためには、まずそのプロセスを理解する必要があります。SPSは、エネルギーの印加方法において、従来の溶解法やプレス法とは根本的に異なります。

出発点:材料粉末

プロセスは、金属の固体ブロックからではなく、目的の金属、合金、あるいはセラミックの微細な粉末から始まります。この粉末は、通常グラファイトで作られた導電性の金型に装填されます。

中心的なメカニズム:電流と圧力

2つの主要な力が同時に印加されます。上部と下部からの強い軸方向の圧力と、粉末粒子を直接通過する大電流のパルス状直流電流です。

「放電プラズマ」効果

パルス状の電流が決定的な特徴です。これは、個々の粉末粒子間に局所的な高温の火花放電を発生させます。この効果により、粒子の表面が微視的に清浄化され活性化され、互いに結合する能力が劇的に向上します。

結果:急速な固化

熱が粉末自体の中で内部的に発生するため、塊全体が信じられないほど速く加熱されます。これにより、従来の炉ベースの方法で数時間かかるのに対し、材料を数分で焼結・高密度化することが可能になります。

従来のプロセスよりもSPSを選ぶ理由

SPSの独自のメカニズムは、鋳造、鍛造、熱間プレスなどの従来の方法では達成が困難または不可能な材料特性を引き出します。

優れた密度と微細構造

SPSプロセスの極端な速度により、金属内の微細な結晶粒が大きくなりすぎるのを防ぎます。その結果、微細な結晶粒の微細構造が得られ、これが強度、硬度、および全体的な機械的性能の向上に直接貢献します。圧力と熱の組み合わせにより、ほぼ完全な密度が達成され、部品を弱める可能性のある多孔質性が排除されます。

前例のない速度

材料の固化に8〜10時間ではなく5〜10分かかるというのは、革命的な飛躍です。これにより、材料開発における迅速なプロトタイピングと反復が可能になります。

先進的および新規材料の加工

SPSは、従来の鋳造では困難なタングステンやタンタルなどの極めて高い融点を持つ材料の加工に優れています。また、セラミック粒子を金属粉末に埋め込み、カスタマイズされた特性を持つ材料を作成することにより、金属基複合材料(MMC)を作成するための主要な方法でもあります。

トレードオフと制限の理解

SPSは強力ですが、万能の解決策ではありません。その適用は特定のものであり、明確な制約を伴います。

サイズと形状の制約

このプロセスは、使用される金型の単純な円筒形または直方体の形状に限定されます。鋳造や積層造形で可能な大規模で複雑な形状を生成することはできません。部品のサイズも、プレス機と電源の容量によって大幅に制限されます。

高い設備および工具コスト

SPSシステムは特殊で高価な機械です。使用されるグラファイト金型は、特に高温高圧下では寿命が限られた消耗品です。これにより、このプロセスは高付加価値の用途に最も適しています。

プロセスの複雑さ

最適な結果を得るには、加熱速度、圧力、パルスパターン、真空度など、多くのパラメータの慎重な最適化が必要です。この開発作業は、特定の材料ごとに実行する必要があります。

目標に応じた適切な選択

SPSによって作られた材料を検討するかどうかは、プロジェクトの主な目的に完全に依存します。

- 主な焦点が最高の性能である場合: SPSによる材料は、微細な結晶粒の微細構造により、優れた強度と密度を示すことが多く、高応力下の航空宇宙、防衛、または産業用途に最適です。

- 主な焦点が新規材料の開発である場合: SPSは、従来のプロセスでは加工できない粉末の固化や、先進的な複合材料、機能勾配材料を作成するための主要な手法です。

- 主な焦点が材料サンプルの迅速なプロトタイピングである場合: 小さく単純な形状の部品の場合、SPSは数分で粉末から高密度で完成した部品を製造でき、開発サイクルを劇的に短縮します。

SPSが強力なプロセスであることを理解することで、特定の用途のためにそれが解き放つことができるユニークな材料特性に焦点を当てることができます。

要約表:

| 特徴 | 放電プラズマ焼結(SPS) | 従来のプロセス(例:鋳造、熱間プレス) |

|---|---|---|

| 処理時間 | 数分 | 数時間から数日 |

| 微細構造 | 微細な結晶粒、高密度 | 粗い結晶粒、多孔質の可能性あり |

| 材料の多様性 | 高融点金属、複合材料に優れる | 融点や材料適合性により制限される |

| 部品形状 | 単純な形状(円筒形、直方体) | 複雑な形状が可能 |

| コストとスケーラビリティ | 高い設備コスト、R&Dおよび高付加価値部品に最適 | 大量生産では低コスト |

材料性能の限界を押し広げる準備はできていますか?

KINTEKでは、材料の研究開発のための先進的なラボ機器と消耗品の提供を専門としています。新規の金属基複合材料の開発、高強度合金のプロトタイピング、または放電プラズマ焼結の限界を探求しているかどうかにかかわらず、当社の専門知識とソリューションは、優れた結果を達成するのに役立ちます。

当社のソリューションが材料革新を加速させる方法について、今すぐお問い合わせください。

お問い合わせ

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 小型真空熱処理・タングステン線焼結炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉