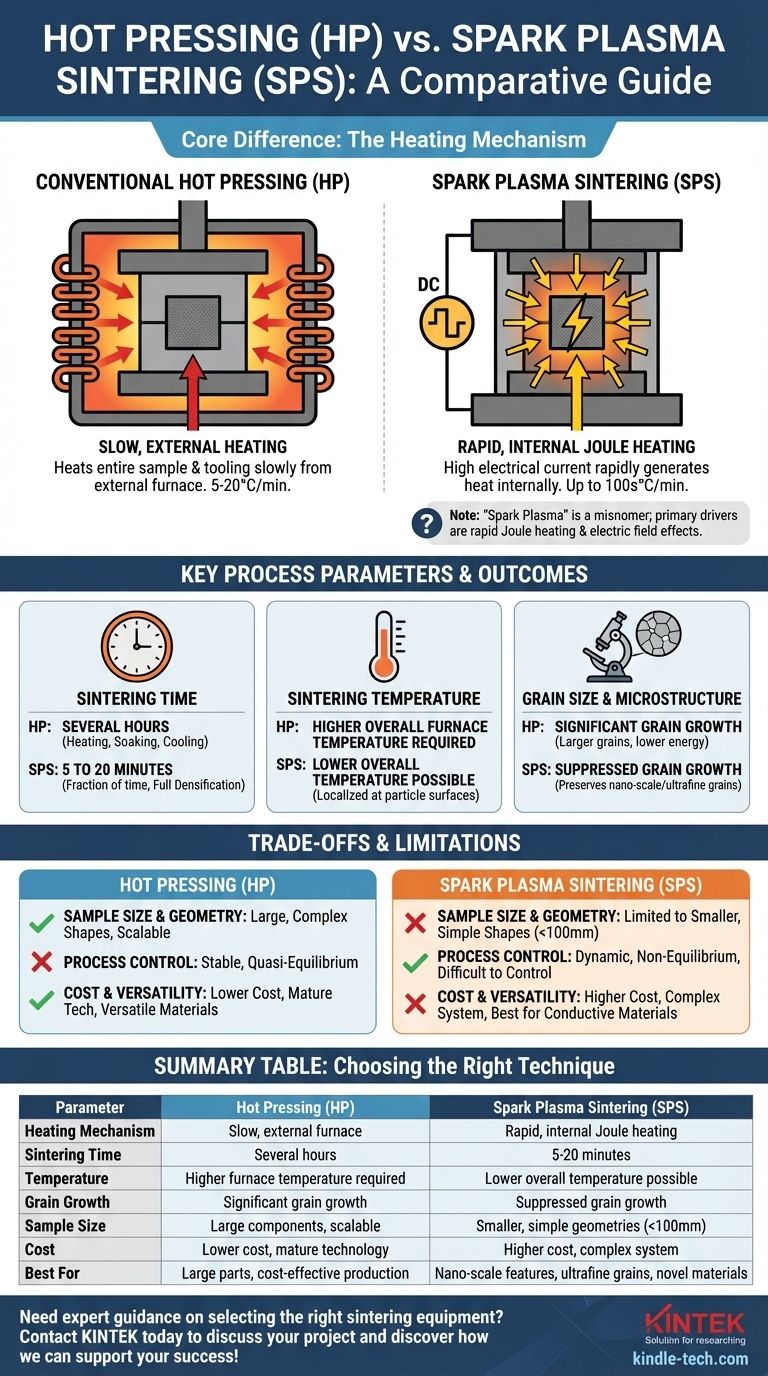

その核心において、従来のホットプレス(HP)と放電プラズマ焼結(SPS)の違いは加熱メカニズムにあります。ホットプレスは外部炉からサンプル全体とその工具をゆっくりと加熱するのに対し、SPSは高電流を使用して工具内、そして多くの場合サンプル自体の中で急速に熱を発生させます。この熱供給の根本的な違いが、速度、温度、最終的な材料特性における他のすべての違いを引き起こします。

どちらも一軸加圧と熱を利用して緻密な固体を生成する粉末冶金技術ですが、SPSは急速な内部ジュール加熱を利用して数分で緻密化を達成し、微細な微細構造を保持します。従来のホットプレスは、微細構造の制御がそれほど重要でない大型部品に適した、より遅いバルク加熱プロセスです。

コアメカニズム:熱はどのように供給されるか

システムにエネルギーがどのように導入されるかを理解することが、これら2つのプロセスを区別する鍵となります。

従来のホットプレス(HP):ゆっくりとした外部加熱

ホットプレスは、洗練されたオーブンと油圧プレスを組み合わせたように機能します。粉末が充填された金型アセンブリは炉内に配置されます。

金型アセンブリの外側にある発熱体(抵抗または誘導)がチャンバーを徐々に加熱します。この熱は、放射と伝導を介して金型、パンチ、そして最終的に粉末コンパクトにゆっくりと伝達されます。このプロセス全体は遅く、加熱速度は通常1分あたり5〜20°Cの範囲です。

放電プラズマ焼結(SPS):急速な内部加熱

フィールドアシスト焼結技術(FAST)としても知られるSPSは、根本的に異なるアプローチを採用しています。工具自体を加熱要素として使用します。

高出力のパルスDC電流が導電性金型(通常はグラファイト)とパンチに直接流されます。これにより、電気抵抗による強烈で急速なジュール加熱が発生します。粉末サンプルが導電性の場合、電流は粉末サンプルも通過し、粒子間の接触点で局所的な過熱を引き起こします。

この内部加熱により、1分あたり数百℃を超える非常に速い加熱速度が得られます。「放電プラズマ」という用語は商業的な誤称です。粒子間に局所的なプラズマが形成される可能性はありますが、焼結促進の主な要因は急速加熱と電界効果です。

主要なプロセスパラメータの比較

異なる加熱方法は、プロセス自体に劇的な変化をもたらします。

焼結時間

これは最も重要な実用上の違いです。一般的なホットプレスサイクルは、加熱、温度保持、冷却を含めると数時間かかることがあります。

SPSサイクルは、そのごく一部の時間で完全な緻密化を達成し、総プロセス時間はしばしば5〜20分しかかかりません。

焼結温度

SPS加熱は非常に効率的で、焼結が発生する粒子表面に局所的に集中するため、ホットプレスと比較してより低い全体的な炉温度で完全な密度を達成できることがよくあります。エネルギーは最も必要とされる場所に正確に供給されます。

ホットプレスは、サンプル全体が必要な焼結温度に達するのを確実にするために、より高い炉温度でより長い時間が必要です。

結晶粒径と微細構造

ホットプレス中の高温での長時間の滞留は、必然的に顕著な結晶粒成長を引き起こします。これは、総粒界エネルギーを減らすために小さな結晶粒が大きな結晶粒に消費される自然なプロセスです。

SPSサイクルの極端な速度は、材料科学にとって最大の利点です。材料が高温に費やす時間を最小限に抑えることで、SPSは効果的に結晶粒成長を抑制し、ナノスケールまたは超微細結晶粒の微細構造を持つ完全に緻密な材料を製造することを可能にします。

トレードオフと限界の理解

SPSは強力な技術ですが、ホットプレスの普遍的な代替品ではありません。それぞれに明確な利点と欠点があります。

サンプルサイズと形状

ホットプレスは高い拡張性を持っています。大型部品(直径数インチまたは数フィート)の製造に日常的に使用され、比較的複雑な形状にも適応できます。

SPSは一般に、ディスクや正方形などの小型で単純な形状、通常は直径100mm未満の製造に限定されます。より大型または複雑な部品では、均一な電流密度と温度分布を確保することが非常に困難になります。

コストと汎用性

従来のホットプレスは成熟した堅牢な技術です。SPSシステムよりも購入、運用、保守のコストが低くなります。また、ポリマー、金属、セラミックスを含む幅広い材料に使用できる汎用性も高いです。

SPSシステムは著しく高価で複雑です。導電性グラファイト工具で最も効果的に機能し、導電性または半導電性材料の焼結時に最適に機能します。絶縁体も焼結できますが、直接加熱の利点の一部を打ち消す特殊な技術が必要です。

プロセス制御

ホットプレスは安定した準平衡プロセスであり、制御は比較的簡単です。

SPSは動的な非平衡プロセスです。極端な加熱速度と温度勾配は、正確な測定と制御が困難な場合があり、特に反応性材料では「ホットスポット」や熱暴走を引き起こすことがあります。

目標に合った適切な選択をする

正しい技術を選択するには、研究の新規性、生産規模、材料性能のいずれであるかにかかわらず、主要な目的を明確に理解する必要があります。

- ナノスケールの特徴を保持したり、超微細結晶粒材料を作成することが主な焦点である場合:SPSは、結晶粒成長を抑制しながら粉末を迅速に固化できるため、優れた選択肢です。

- 大型部品の製造や費用対効果の高い製造が主な焦点である場合:従来のホットプレスは、より実用的で拡張性のあるソリューションです。

- 新規な非平衡または準安定な材料相の研究が主な焦点である場合:SPSは強力な発見ツールです。その急速なサイクルは、遅い熱プロセスでは生き残れない独自の微細構造を「固定」することができます。

- 絶縁体を含む多種多様な材料での確立された生産が主な焦点である場合:ホットプレスは、より優れた汎用性と、より確立された低コストの技術基盤を提供します。

最終的に、あなたの選択は、微細構造の忠実度と速度の優先順位と、拡張性とコストの優先順位を比較検討する戦略的なものです。

要約表:

| パラメータ | ホットプレス(HP) | 放電プラズマ焼結(SPS) |

|---|---|---|

| 加熱メカニズム | ゆっくりとした外部炉加熱 | パルスDC電流による急速な内部ジュール加熱 |

| 焼結時間 | 数時間 | 5〜20分 |

| 温度 | より高い炉温度が必要 | より低い全体温度が可能 |

| 結晶粒成長 | 顕著な結晶粒成長 | 結晶粒成長抑制 |

| サンプルサイズ | 大型部品、拡張可能 | 小型で単純な形状(通常100mm未満) |

| コスト | 低コスト、成熟した技術 | 高コスト、複雑なシステム |

| 最適用途 | 大型部品、費用対効果の高い生産、汎用材料 | ナノスケール特徴、超微細結晶粒、新規材料 |

研究または生産目標に合った適切な焼結装置の選択について専門家の指導が必要ですか? KINTEKでは、お客様の研究室固有のニーズに合わせた高度な実験装置と消耗品の提供を専門としています。SPSで新規材料を探索している場合でも、ホットプレスで生産を拡大している場合でも、当社のチームは優れた材料特性と効率を達成するための完璧なソリューションを選択するお手伝いをいたします。今すぐお問い合わせください、お客様のプロジェクトについて話し合い、KINTEKがお客様の成功をどのようにサポートできるかを発見してください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

よくある質問

- Cu–8Cr–4Nbに真空熱間プレス炉を使用する主な利点は何ですか?理論密度に近い密度を達成する

- 真空熱間プレス炉を使用する利点は何ですか?Cu-Y複合材料の優れた密度を実現

- セラミックスの熱間プレス(ホットプレス)のプロセスとは?優れた密度と性能を実現する

- 真空熱間プレス炉の主な機能は何ですか?WC/Cu-Zr-Ti複合材の固化を最適化する

- 熱間プレス加工の用途は何ですか?高密度・高性能材料の製造

- 真空熱間プレス焼結炉は、どのような技術的条件を提供しますか? in-situ TiC/Ti合成をマスターする

- Ti-Nb-Zr-O合金の製造におけるSPS装置の役割は何ですか?急速な緻密化と精密な微細構造を実現

- 熱間プレス法とは?高密度材料加工のための効率的なガイド