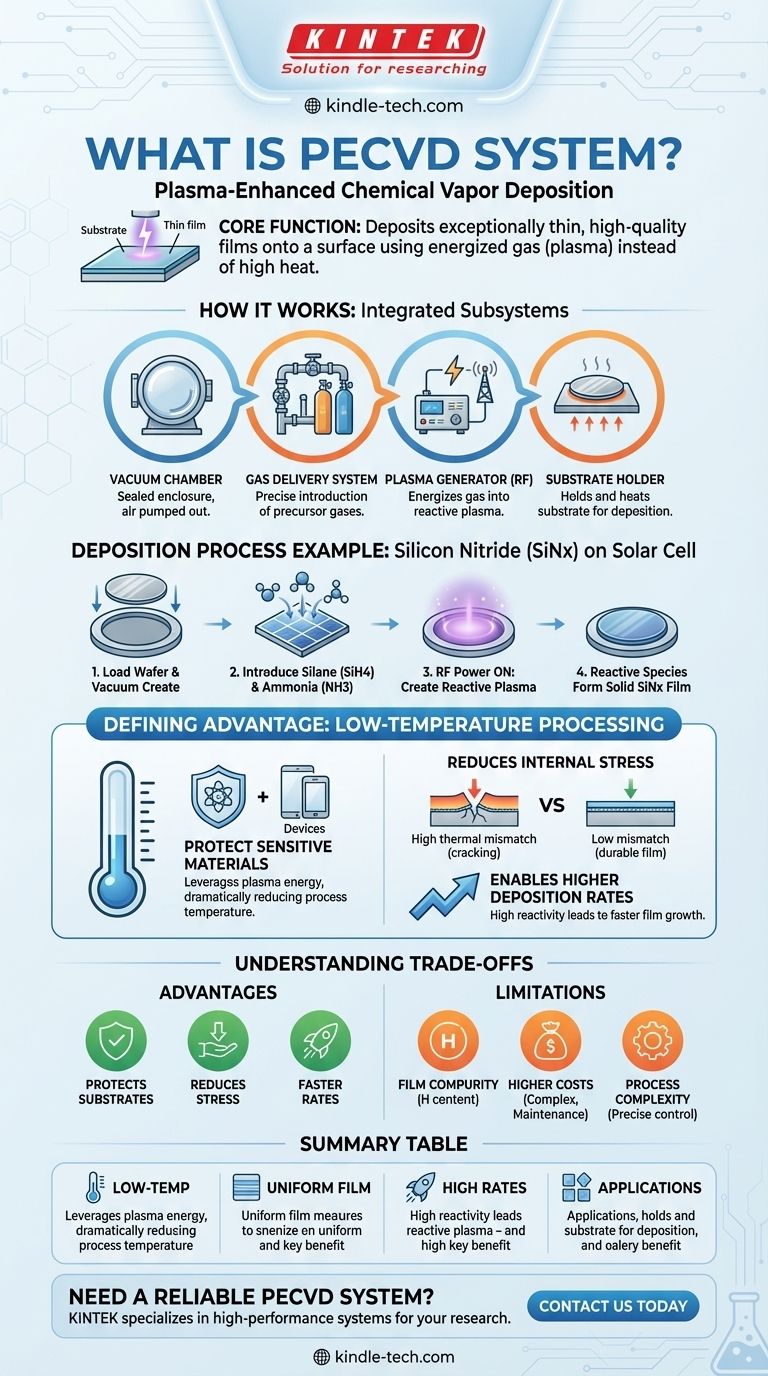

本質的に、PECVDシステムとは、材料の極めて薄い層を表面に堆積させる装置です。これはプラズマ増強化学気相成長(Plasma-Enhanced Chemical Vapor Deposition)の略です。高温に依存する従来のプロセスとは異なり、PECVDは励起されたガス、すなわちプラズマを使用して膜を形成するために必要な化学反応を促進するため、プロセス全体をはるかに低温で実行できます。

PECVDはプラズマを利用することで、従来の成膜法に必要だった高温要件を回避します。この根本的な利点により、熱によって損傷を受ける可能性のある基板上に、高品質で均一な薄膜を作成することが可能になり、先端材料工学の適用範囲が広がります。

PECVDシステムの動作原理

PECVDシステムは、統合されたサブシステムが精巧に組み合わされたものであり、それぞれが制御された精密な膜成膜を実現するために重要な機能を果たします。このプロセスは、高度に制御された環境下で注意深く調整された一連のシーケンスです。

主要コンポーネント

すべてのPECVDシステムは、4つの主要コンポーネントを中心に構築されています。

- 真空チャンバー: 成膜が行われる密閉されたエンクロージャです。不要な粒子やガスが膜を汚染するのを防ぐため、すべての空気が排出されて真空が作られます。

- ガス供給システム: このパイプとバルブのネットワークは、特定のプリカーサーガス(膜の原料)を制御された流量で真空チャンバー内に正確に導入します。

- プラズマ発生器: 通常はRF(高周波)電源であり、チャンバー内のプリカーサーガスを励起し、原子から電子を引き剥がして、光る反応性のプラズマを生成します。

- 基板ホルダー: このステージは、基板(例:シリコンウェーハ)と呼ばれるコーティング対象の材料を保持します。膜の品質と密着性を向上させるために、多くの場合、中程度の温度に加熱されます。

成膜プロセスの実際

プロセスは明確な順序に従います。例えば、太陽電池上に窒化ケイ素(SiNx)の反射防止層を作成する場合:

- シリコンウェーハ(基板)をチャンバー内に配置し、真空を作成します。

- シラン(SiH4)やアンモニア(NH3)などのプリカーサーガスが導入されます。

- RF電源が投入され、グロー放電プラズマが生成され、ガス分子が分解されて非常に反応性の高い種になります。

- これらの反応性の高い種がウェーハ表面で結合し、窒化ケイ素の固体薄膜を形成します。

決定的な利点:低温プロセス

プラズマの使用は単なる技術的な詳細ではなく、PECVDとその応用を決定づける中心的な利点です。熱エネルギーの代わりにプラズマエネルギーを使用することで、プロセス温度を劇的に下げることができます。

基板の保護

特定のポリマーや既存の金属層を持つデバイスなど、多くの先端材料は、従来の成膜法における高温に耐えることができません。PECVDの低温特性は熱損傷を防ぐため、複雑なデバイス作製において不可欠なツールとなります。

内部応力の低減

膜と基板が異なる速度で加熱および冷却されると、膜のひび割れや剥がれを引き起こす応力が発生します。プロセス全体の温度を最小限に抑えることで、PECVDはこの熱的不一致を大幅に低減し、より耐久性があり信頼性の高い膜を実現します。

成膜速度の向上

プラズマ内の種の高い反応性により、多くの低温代替法と比較して、膜の成長が大幅に速くなります。これは、スループットが重要な懸念事項である、より厚い非晶質または微結晶膜を作成する場合に特に有益です。

トレードオフの理解

PECVDは強力ですが、万能の解決策ではありません。その限界を理解することは、情報に基づいた決定を下すために不可欠です。

膜の組成と純度

プリカーサーガス(シランなど)は水素ベースであることが多いため、PECVDの一般的な問題は、最終膜への水素の取り込みです。これは材料の電気的および光学的特性に影響を与える可能性があり、除去のために後続のアニーリング(熱処理)ステップが必要になる場合があります。

装置とメンテナンスのコスト

PECVDシステムは複雑な機械です。真空ポンプ、RFジェネレーター、制御システムは多額の資本投資と定期的な専門的なメンテナンスを必要とし、単純な方法と比較して運用コストが高くなります。

プロセスの複雑さ

広い基板全体にわたって完全に均一な膜を得るには、ガス流量、圧力、プラズマ電力、温度の正確な制御が必要です。この多変数プロセスの最適化は複雑で時間がかかる場合があります。

用途に応じた適切な選択

適切な成膜技術の選択は、材料、デバイス、および生産目標の特定の要件に完全に依存します。

- 温度に敏感な材料の処理が主な焦点である場合: PECVDは、その低温特性が基板の損傷を防ぐため、第一の選択肢となります。

- 最大の処理能力(スループット)が主な焦点である場合: マイクロ波PECVDやVHF-PECVDなどの特定のPECVDバリアントは、高い成膜速度のために特別に設計されています。

- 究極の膜純度と密度が主な焦点である場合: より高温のプロセスや、より高品質の膜を生成する特定のPECVDタイプ(MWECR-PECVDなど)を検討し、熱バジェットの制約との比較検討が必要になる場合があります。

最終的に、PECVDは、現代のエレクトロニクス、光学、エネルギー技術の基礎となる重要な薄膜を成膜するための、多用途で強力なツールセットを提供します。

要約表:

| 特徴 | 説明 | 主な利点 |

|---|---|---|

| 低温プロセス | 成膜に高温ではなくプラズマを使用する。 | 熱に敏感な基板(例:ポリマー、事前作製されたデバイス)を保護する。 |

| 均一な膜成膜 | ガス流量、圧力、プラズマ電力を正確に制御する。 | 広い表面にわたって一貫した膜品質を保証する。 |

| 高い成膜速度 | 反応性の高いプラズマ種が膜の成長を加速する。 | より厚い非晶質または微結晶膜のスループットを向上させる。 |

| 一般的な用途 | 窒化ケイ素反射防止コーティング、MEMS、半導体。 | エレクトロニクスおよび光学における先端材料工学を可能にする。 |

研究室で信頼できるPECVDシステムをお探しですか? KINTEKは、研究または生産のニーズに合わせて調整された高性能PECVDシステムを提供し、実験装置と消耗品を専門としています。温度に敏感な基板を扱う場合でも、高い成膜速度が必要な場合でも、当社の専門知識により、精密な薄膜成膜に最適なソリューションを確実に得られます。当社のラボ目標をどのようにサポートできるかについて、今すぐお問い合わせください!

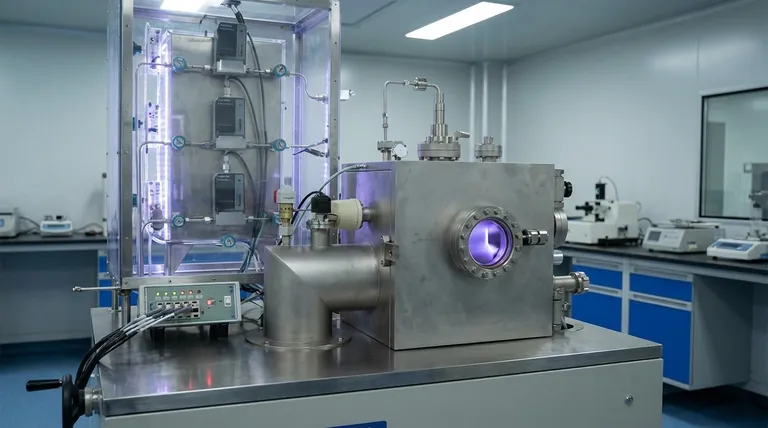

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料