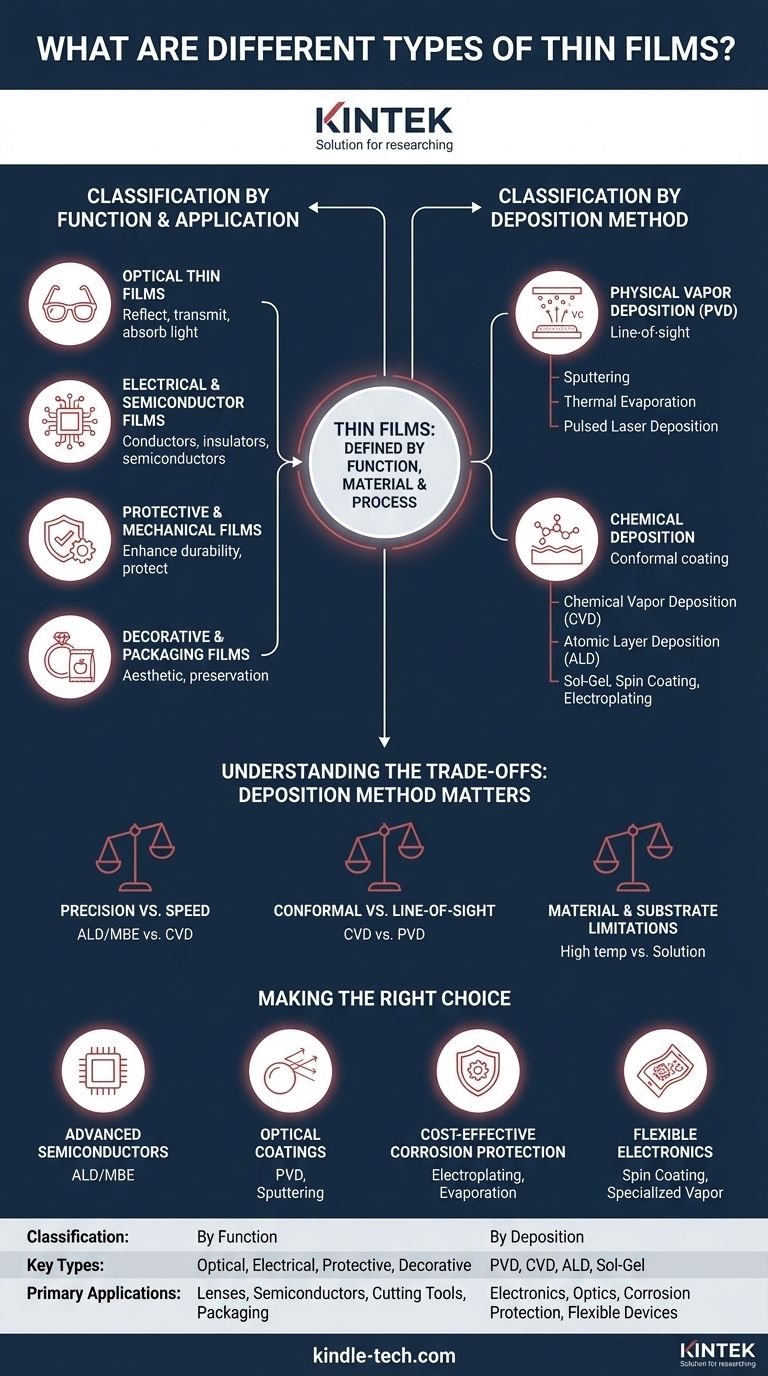

薄膜は主に、その機能または製造方法によって分類されます。機能的には、膜は光を操作する光学膜と電流を管理する電気膜に大別されます。より根本的には、成膜プロセスによって分類され、これは化学成膜と物理成膜の2つの主要なファミリーに分けられ、それぞれに多数の特定の技術が含まれます。

薄膜を理解する最も効果的な方法は、種類のリストを暗記することではなく、膜がその用途(何をするか)、材料(何でできているか)、および成膜方法(どのように作られるか)の交差点によって定義されることを認識することです。

機能と用途による分類

薄膜を分類する最も直感的な方法は、その最終用途によるものです。このアプローチは、膜が解決するように設計された問題に焦点を当てています。

光学薄膜

これらの膜は光と相互作用するように設計されています。その主な目的は、特定の波長を反射、透過、または吸収することです。

一般的な例としては、眼鏡の反射防止コーティング、望遠鏡の光学部品のミラーコーティング、太陽電池や建築用ガラスの光フィルター層などがあります。

電気・半導体膜

これらの膜は、現代のエレクトロニクスの構成要素を形成します。導体、絶縁体、または半導体として設計できます。

集積回路、LED、タッチスクリーンディスプレイ、およびモニターからフレキシブルエレクトロニクスまであらゆるものに電力を供給する薄膜トランジスタに不可欠です。

保護膜および機械膜

このカテゴリは、基板の耐久性を高めることに焦点を当てています。目的は、環境的または物理的な損傷から保護することです。

これらには、切削工具の硬質耐摩耗性コーティング、金属部品の防食層、および消費者製品の耐傷性膜が含まれます。

装飾膜および包装膜

多くの場合機能的ですが、これらの膜は主に美的または消費者目的を持っています。

用途は、宝飾品の薄い金の層から、鮮度を保ち反射バリアを提供する食品包装の金属膜まで多岐にわたります。

成膜方法による分類

より技術的で基本的な分類は、膜がどのように作成されるかに基づいています。方法の選択は、膜の純度、均一性、膜厚制御、およびコストを決定します。すべての方法は2つの主要な傘の下に分類されます。

物理蒸着(PVD)

PVDは、固体の原料を機械的または熱的に蒸気に変え、それが真空中で基板表面に凝縮するプロセスです。これは「見通し線」プロセスです。

主要なPVD方法には、スパッタリング、熱蒸着、およびパルスレーザー堆積(PLD)が含まれます。これらは金属、合金、および特定のセラミックコーティングに広く使用されています。

化学成膜

これらの方法は、化学反応を利用して膜を形成します。一般に、複雑な非平面表面を均一にコーティングするのに優れています。

最も著名な方法は、加熱された基板上で前駆体ガスが反応する化学気相成長(CVD)です。その他の重要な方法には、超精密な原子層を形成する原子層堆積(ALD)、およびゾルゲル、スピンコーティング、電解めっきなどの液相法が含まれます。

トレードオフの理解:成膜方法が重要

成膜方法の選択は、性能、コスト、材料適合性の間のトレードオフによって決定される重要なエンジニアリング上の決定です。

精度 vs. 速度

原子層堆積(ALD)や分子線エピタキシー(MBE)などの方法は、膜厚と組成を原子レベルで比類のない制御を可能にします。この精度は高度な半導体にとって不可欠ですが、非常に遅く高価であるというコストがかかります。

コンフォーマル vs. 見通し線

CVD方法は、前駆体ガスがすべての表面に到達できるため、複雑な3D構造上に均一なコーティングを作成するのに優れています。PVD方法は見通し線であるため、平らな表面には理想的ですが、複雑な基板操作なしで複雑な形状をコーティングするのは困難です。

材料と基板の制限

一部の材料は特定の成膜方法でしか成膜できません。さらに、一部の成膜技術は非常に高温を必要とするため、ポリマーや特定の電子部品などの敏感な基板を損傷する可能性があります。スピンコーティングのような湿式化学法は、液体溶液にできる材料にのみ適しています。

目標に合った適切な選択をする

「最適な」薄膜の種類は、特定の工学的または科学的目標に完全に依存します。

- 高度な半導体性能が主な焦点である場合:ALDやMBEのような高精度な方法で作成された膜を扱い、層の厚さと純度を原子レベルで制御します。

- レンズやガラスの光学コーティングが主な焦点である場合:特定の屈折率を持つ材料に関心があり、高均一性と品質のためにスパッタリングのようなPVD方法で適用されることが多いです。

- 大型部品の費用対効果の高い防食が主な焦点である場合:電解めっきのようなスケーラブルな化学的方法や、熱蒸着のような物理的方法を検討するかもしれません。

- フレキシブルエレクトロニクスや有機LED(OLED)が主な焦点である場合:スピンコーティングや特殊な蒸着技術で適用されるポリマーベースの膜を探求するでしょう。

最終的に、薄膜を理解するということは、それを単一の「種類」としてではなく、機能、材料、プロセスの交差点で設計されたソリューションとして捉えることを意味します。

要約表:

| 分類 | 主要な種類 | 主な用途 |

|---|---|---|

| 機能別 | 光学、電気、保護、装飾 | レンズ、半導体、切削工具、包装 |

| 成膜方法別 | PVD(スパッタリング、蒸着)、CVD、ALD、ゾルゲル | エレクトロニクス、光学、防食、フレキシブルデバイス |

プロジェクトに最適な薄膜ソリューションの選択について専門家の指導が必要ですか?KINTEKでは、薄膜成膜用の実験装置と消耗品を専門とし、幅広い実験ニーズに対応しています。高度な半導体、光学コーティング、または保護層を開発している場合でも、当社の専門知識は、性能、コスト、および材料適合性のためにプロセスを最適化するのに役立ちます。今すぐお問い合わせください。お客様の研究および生産目標をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- 化学気相成長(CVD)とは、簡単に言うと何ですか?ガスによる「塗装」の簡単なガイド

- 化学気相浸透法とは?高性能CMC作成ガイド

- すべてのCVDダイヤモンドは成長後の処理を受けていますか?宝石品質の業界標準を解明する

- LPCVDの材料は何ですか?高純度の多結晶シリコン、窒化ケイ素、酸化膜の堆積

- スパッタリング雰囲気とは何ですか?薄膜成膜を制御するための鍵

- 光学コーティングはどのように作られるのか?精密薄膜成膜ガイド

- Parylene Cニューラルインプラントカプセル化における真空CVDシステムの役割は何ですか?高純度バイオシールドを実現する

- レーザー焼結のプロセスとは?複雑な部品のための積層造形ガイド