蒸着とは、基板と呼ばれる表面に材料の極めて薄い膜を形成するために使用される高精度な製造プロセスです。これは、まず真空チャンバー内で原料を気体の蒸気に変換することによって機能します。この蒸気が輸送され、基板の表面で凝縮または反応することで、目的の膜が原子層レベルで積み重ねられていきます。

蒸着の中心的原理は、制御された相転移、すなわち材料を気体に変換し、それを精密に固体状態に戻して堆積させることです。この方法は、現代のエレクトロニクス、光学、先端材料に不可欠な高純度・高性能膜を作成するための基盤となっています。

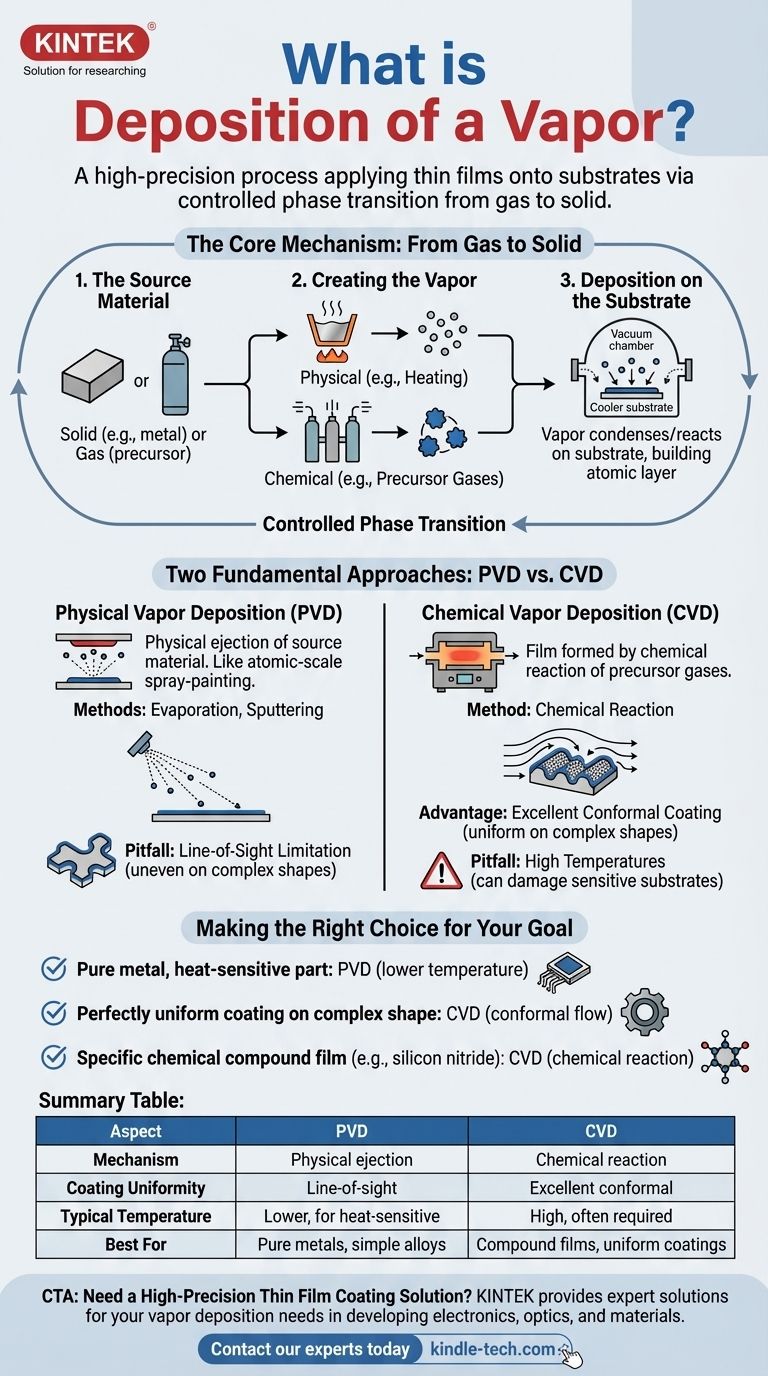

コアメカニズム:気体から固体へ

蒸着を理解するには、それを3つの基本的な段階に分けるのが最善です。各ステップは、膜の厚さ、純度、構造などの特定の膜特性を達成するために細心の注意を払って制御されます。

原料(ソースマテリアル)

プロセスは、堆積させたい材料から始まります。この「ソース」または「前駆体」は、使用する特定の技術に応じて、固体(金属など)または気体である可能性があります。

蒸気の生成

原料は気体に変換される必要があります。これは、主に物理的または化学的な2つの方法のいずれかで達成されます。

金属を加熱して蒸発させるなどの物理的プロセスは、材料自体の蒸気を生成します。化学的プロセスは、後に基板上で目的の固体が形成される反応性の前駆体ガスを使用します。

基板への堆積

真空チャンバー内で、気化された材料が移動し、より冷たい基板に接触します。その後、凝縮し、気体から固体状態へ直接移行して、表面に薄く均一な膜を形成し始めます。

2つの基本的なアプローチ:PVD対CVD

目的は同じですが、蒸着は大きく分けて物理気相成長法(PVD)と化学気相成長法(CVD)の2つの異なる技術群に分類されます。

物理気相成長法(PVD)

PVDでは、原料が物理的に蒸気相に放出されます。原子スケールのスプレー塗装プロセスと考えるとわかりやすいでしょう。

材料は、蒸発(加熱)やスパッタリング(高エネルギーイオンで原料を衝突させる)などの方法によって気化されます。その後、蒸気は直進して基板をコーティングします。

化学気相成長法(CVD)

CVDでは、膜は原料自体から作られるのではなく、化学反応の生成物として形成されます。

特殊な前駆体ガスがチャンバーに導入されます。これらが加熱された基板と相互作用すると、分解・反応し、表面に全く新しい材料(例:窒化ケイ素)の固体膜を形成します。

一般的な落とし穴とトレードオフ

堆積方法の選択は、その固有の限界を理解することにかかっています。「最良の」技術は、アプリケーションの特定の要件に完全に依存します。

PVDの指向性(ライン・オブ・サイト)の制限

PVDでは蒸気が直進するため、複雑な三次元形状を均一にコーティングするのが難しい場合があります。原料の「直接視界」にない領域は、ほとんど、または全くコーティングされない可能性があります。

CVDの温度課題

CVDプロセスでは、必要な化学反応を促進するために非常に高い基板温度が必要になることがよくあります。この熱は、プラスチックや特定の電子部品などの敏感な基板を容易に損傷する可能性があります。

普遍的な真空要件

ほぼすべての蒸着プロセスは真空下で行われる必要があります。これは、蒸気が空気と反応するのを防ぎ、膜の純度を保証するためです。しかし、この真空を作り出し維持するには、複雑で高価な装置が必要です。

目標に応じた適切な選択

PVDとCVDの決定は、必要な材料、基板の形状、およびその耐熱性にかかっています。

- 熱に敏感な部品に純粋な金属または単純な合金を堆積させることを主な目的とする場合: PVDは、より低い動作温度のため、しばしば優れた選択肢となります。

- 複雑な形状に対して完全に均一な(コンフォーマルな)コーティングを作成することを主な目的とする場合: CVDは、前駆体ガスがあらゆる表面に流れ込み反応できるため、通常好まれます。

- 二酸化ケイ素や窒化チタンなどの特定の化合物膜を作成することを主な目的とする場合: 膜が化学反応によって構築されるため、CVDが必須の方法となります。

結局のところ、蒸着を習得するとは、それを原子スケールのエンジニアリングと材料設計のための基礎的なツールとして見なすことを意味します。

要約表:

| 側面 | 物理気相成長法(PVD) | 化学気相成長法(CVD) |

|---|---|---|

| メカニズム | 原料の物理的な放出(例:蒸発、スパッタリング) | 基板表面での前駆体ガスの化学反応 |

| コーティングの均一性 | 指向性があるため、複雑な3D形状に対応が難しい場合がある | 複雑な形状に対して優れたコンフォーマルコーティングが可能 |

| 一般的な温度 | 低温。熱に敏感な基板に適している | 高温が必要な場合が多く、敏感な材料を損傷する可能性がある |

| 最適な用途 | 純粋な金属、単純な合金 | 化合物膜(例:窒化ケイ素)、均一なコーティング |

ラボ用の高精度薄膜コーティングソリューションをお探しですか?

次世代のエレクトロニクス、先端光学機器、特殊材料を開発するにあたり、適切な堆積方法の選択は極めて重要です。KINTEKは、ラボ用機器と消耗品の専門家として、お客様の蒸着ニーズに合わせた専門的なソリューションを提供します。

当社の専門家に今すぐお問い合わせいただき、当社のPVDまたはCVDシステムがお客様の特定のアプリケーションにおいて、いかに優れた膜品質、純度、性能の達成に役立つかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク