薄膜堆積の主要なプロセスは、物理気相成長法(PVD)と化学気相成長法(CVD)の2つの主要なカテゴリに分類されます。PVDは、材料を蒸発させて凝縮させる(蒸着)ことや、プラズマでターゲットを叩いて原子を剥ぎ取る(スパッタリング)ことなどにより、材料を物理的に表面に移動させることを伴います。CVDは、前駆体ガスが基板表面で化学反応を起こすことにより、原子レベルで膜を成長させます。

薄膜堆積における中心的な課題は、材料をソースから基板へ正確に制御しながら移動させることです。物理的なプロセス(原子スケールでのサンドブラストのようなもの)と化学的なプロセス(レンガを一つずつ積み上げて構造を構築するようなもの)のどちらを選択するかは、要求される膜の純度、精度、および使用する材料に完全に依存します。

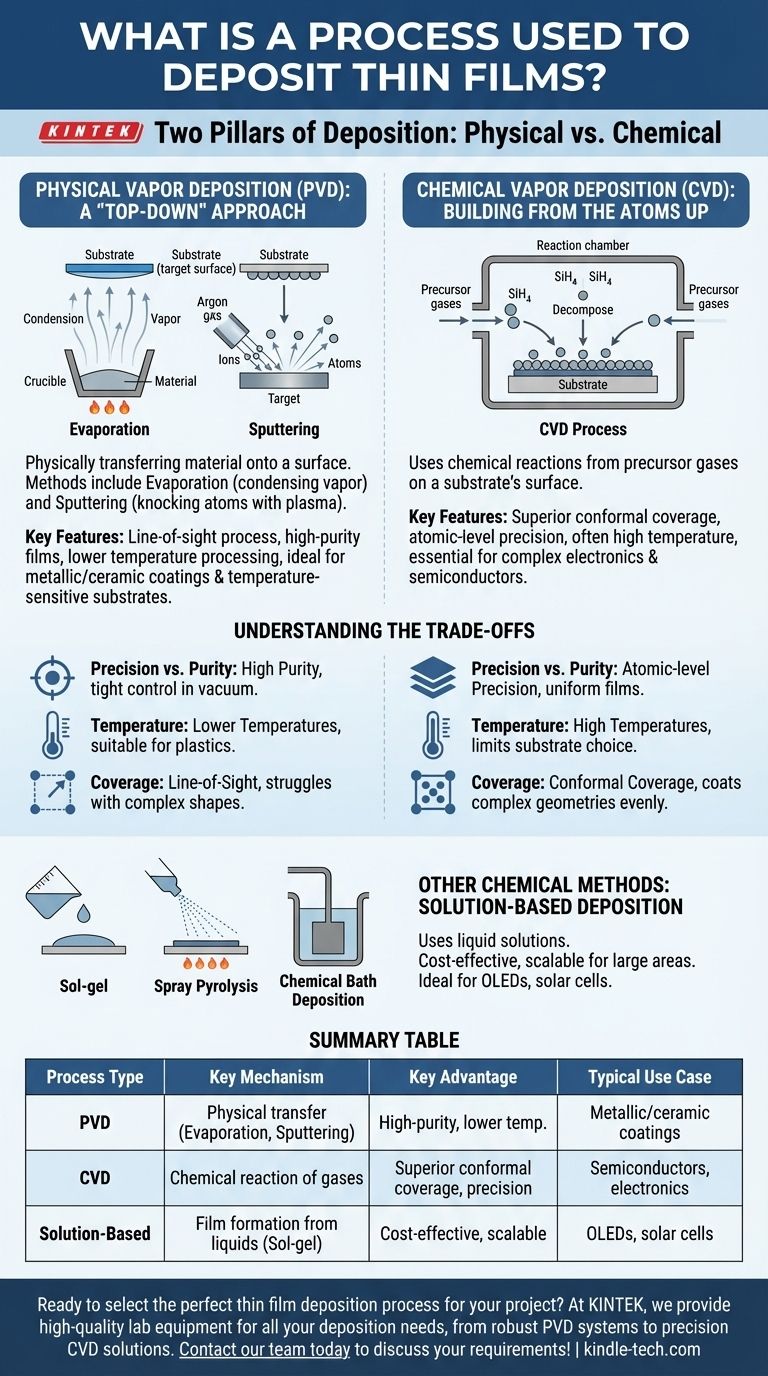

堆積の二本柱:物理的 vs. 化学的

最も大まかに言えば、すべての堆積技術は、しばしば数原子または分子の厚さの機能性層を作成するように設計されています。根本的な違いは、その材料がソースから基板として知られるターゲット表面へどのように移動するかという点にあります。

物理気相成長法(PVD):トップダウンアプローチ

PVD法は、固体または液体のソース材料を気体に変換し、それが基板上に薄膜として凝縮するプロセスです。これは基本的に直進性のプロセスです。

最も一般的なPVD技術は、蒸着(Evaporation)とスパッタリング(Sputtering)の2つです。

蒸着は、ソース材料を真空中で加熱し、気体になるまで熱することを含みます。この気体が移動し、より冷たい基板上に堆積して、純粋な固体膜を形成します。

スパッタリングは、よりエネルギーの高いプロセスです。ここでは、目的の材料のターゲットが高エネルギーイオン(多くはアルゴンなどのガス由来)で衝突されます。この衝突により、ターゲットから原子が物理的に叩き出され、それが基板上に堆積します。

化学気相成長法(CVD):原子からの構築

CVDは、単なる物理的な移動ではなく、化学反応に依存する根本的に異なるアプローチです。その優れた精度から、半導体産業で支配的に使用されている方法です。

CVDプロセスでは、基板を反応チャンバー内に置き、1つまたは複数の揮発性の前駆体ガスに曝露します。これらのガスが基板表面で反応または分解し、目的の膜を形成するために固体材料を残します。

その他の化学的手法:溶液ベースの堆積

CVD以外にも、液体溶液を使用して膜を作成する他の化学的手法があります。これらは多くの場合、より単純であり、特定の用途ではより費用対効果が高くなる可能性があります。

ゾル-ゲル法、噴霧熱分解法、化学浴堆積法などの技術は、基板に液体化学溶液を塗布することを含みます。その後、液体を乾燥させたり、加熱したり、化学反応させたりすることで膜が形成されます。

トレードオフの理解

PVDとCVDのどちらを選ぶかは、「どちらが優れているか」ではなく、「その作業に適しているのはどちらか」という問題です。それぞれのアプローチには、明確な利点と制限があります。

精度 vs. 純度

CVDは、原子レベルの厚さ制御で均一で均質な膜を作成する能力において比類がありません。この精度が、複雑な積層半導体デバイスの製造に不可欠である理由です。

PVD法、特にスパッタリングは、プロセスを高度な真空環境下で複雑な化学的前駆体なしに厳密に制御できるため、極めて高い純度の膜を生成することで高く評価されています。

温度と基板の感度

CVDプロセスは、基板表面で必要な化学反応を誘発するために高い温度を必要とすることがよくあります。これは、熱に敏感な材料への使用を制限する可能性があります。

多くのPVDプロセス、特にスパッタリングは、はるかに低い温度で実行できます。これにより、プラスチック、ポリマー、その他の温度に敏感な基板への膜堆積に適しています。

直進性 vs. 均一な被覆

PVDは物理的な直進プロセスであるため、鋭い角や深い溝を持つ複雑な三次元形状を均一にコーティングするのに苦労することがあります。

対照的に、CVDは均一なコーティングの作成に優れています。前駆体ガスが複雑な形状の周りに流れ込むことができるため、結果として得られる膜は露出した表面全体に均一に成長します。

目的に合わせた適切な選択

最適な堆積技術は、材料特性、精度、コストに関するアプリケーションの特定の要件によって決まります。

- 高純度の金属またはセラミックコーティングが主な焦点の場合: スパッタリングなどのPVD法は、優れた制御性を持つ優れた選択肢です。

- 複雑な電子部品のための原子レベルの精度が主な焦点の場合: CVDは、欠陥のない均一な層を成長させる能力において業界標準です。

- OLEDや太陽電池などの大面積またはフレキシブルデバイスが主な焦点の場合: より単純な溶液ベースの化学的手法は、スケーラブルで費用対効果の高い道筋を提供する可能性があります。

物理的な移動と化学反応の根本的な違いを理解することで、材料と性能の目標に最も合致するプロセスを選択できるようになります。

要約表:

| プロセスタイプ | 主要なメカニズム | 主な利点 | 典型的な使用例 |

|---|---|---|---|

| 物理気相成長法 (PVD) | 材料の物理的移動(例:蒸着、スパッタリング) | 高純度膜、低温処理 | 金属/セラミックコーティング、温度に敏感な基板 |

| 化学気相成長法 (CVD) | 基板表面でのガスの化学反応 | 優れた均一な被覆、原子レベルの精度 | 半導体、複雑な電子機器 |

| 溶液ベースの化学的手法 | 液体前駆体からの膜形成(例:ゾル-ゲル法) | 大面積での費用対効果、スケーラビリティ | OLED、太陽電池、大面積コーティング |

プロジェクトに最適な薄膜堆積プロセスを選択する準備はできましたか? 目的の膜純度、精度、性能を達成するためには、適切な装置が不可欠です。KINTEKでは、堅牢なPVDシステムから精密なCVDソリューションまで、すべての堆積ニーズに対応する高品質なラボ機器と消耗品の提供を専門としています。当社の専門家がお客様のプロセス最適化をお手伝いします。お客様固有のアプリケーション要件について、今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉