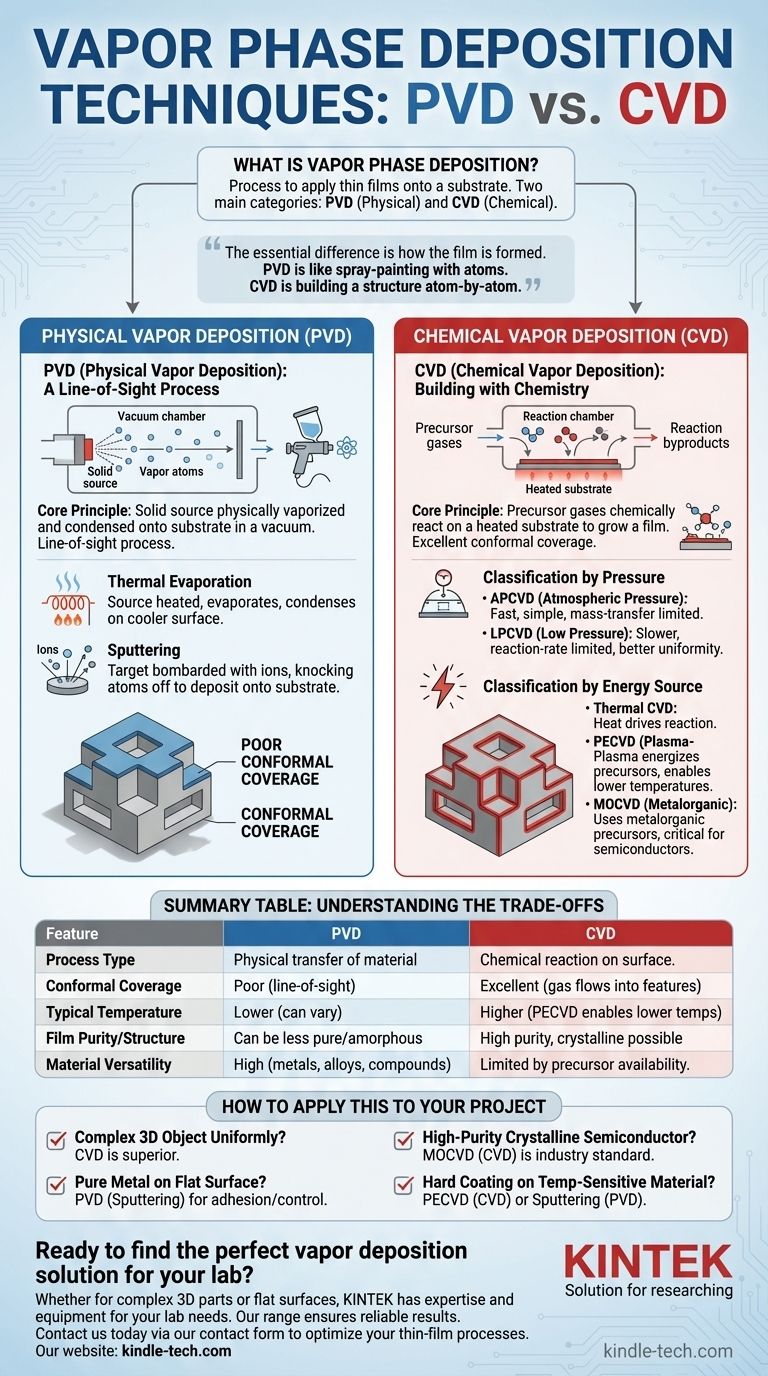

本質的に、気相成膜とは、基板と呼ばれる表面上に極めて薄い材料膜を堆積させるために使用される一連のプロセスのことです。基本的な2つのカテゴリは、物理気相成長法(PVD)と化学気相成長法(CVD)です。PVDでは材料が物理的に気化されて転送され、CVDでは前駆体ガスが基板表面で反応して新しい材料層が成長します。

本質的な違いは、膜がどのように形成されるかです。PVDは原子によるスプレー塗装のような物理的なプロセスです。CVDは、制御された反応を通じて原子レベルで構造を構築するような化学的なプロセスです。

物理気相成長法(PVD):一方向性のプロセス

PVD技術は真空中で動作し、固体源材料を物理的に蒸気に変換し、それが基板上に凝縮します。これは一方向性のプロセスであり、原子が源から基板へ直線的に移動することを意味します。

PVDの基本原理

ターゲット材料がエネルギーで照射され、原子または分子が叩き出されます。これらの粒子は真空チャンバーを通過し、基板上に堆積して薄膜を形成します。

真空蒸着法(Thermal Evaporation)

これは最も単純なPVD法の一つです。源材料を高温高真空下で加熱し、蒸発または昇華させます。生成された蒸気は移動し、より冷たい基板上に凝縮します。これは、冷たい鏡に水蒸気が凝縮するのに似ています。

スパッタリング(Sputtering)

スパッタリングでは、目的の材料のターゲットを、プラズマ中の高エネルギーイオン(通常はアルゴンなどの不活性ガス由来)で照射します。この衝突は、微視的な散弾銃のように機能し、ターゲットから原子を物理的に叩き出します。これらの叩き出された原子は基板上に堆積し、高密度で強力に密着した膜を形成します。

化学気相成長法(CVD):化学による構築

CVDは根本的に異なるアプローチです。固体材料を物理的に転送する代わりに、1つ以上の揮発性の前駆体ガスを反応チャンバーに導入します。これらのガスは加熱された基板上で分解または反応し、目的の固体膜を形成します。

CVDの基本原理

CVDの本質は表面上での化学反応です。ガスは特徴(凹凸など)の周りや内部に流れ込むことができるため、CVDは優れたコンフォーマルカバレッジ(均一な被覆性)を提供します。これは、複雑な三次元形状を均一にコーティングできることを意味します。

圧力による分類

チャンバーの圧力は成膜プロセスに劇的な影響を与えます。

- 常圧CVD(APCVD): 通常の大気圧下で実行されます。高速で単純ですが、前駆体ガスが表面に到達する速度(物質移動律速)によって制限されることが多く、膜の均一性に影響を与える可能性があります。

- 低圧CVD(LPCVD): 減圧下で実行されます。プロセスは遅くなりますが、ガスがより均一に拡散できるようになり、成膜が反応速度律速になります。その結果、電子機器にとって極めて重要な、優れた均一性と純度が得られます。

エネルギー源による分類

熱は反応を駆動する伝統的な方法ですが、他のエネルギー源を使用することで、より高い制御と低温での成膜が可能になります。

- 熱CVD: 基板を加熱し、前駆体が反応するために必要な熱エネルギーを供給します。

- プラズマ支援CVD(PECVD): プラズマを使用して前駆体ガスを活性化し、熱CVDよりもはるかに低い温度で成膜を可能にします。これは、プラスチックや特定の電子デバイスなどの熱に弱い基板のコーティングに不可欠です。

- 有機金属CVD(MOCVD): この特殊な技術は有機金属化合物を使用し、高性能LEDやトランジスタの製造において現代の半導体産業の礎となっています。

トレードオフの理解:PVD対CVD

PVDとCVDのどちらを選択するかは、それぞれの固有の強みと弱みを理解する必要があります。

コンフォーマルカバレッジ(複雑な形状のコーティング)

CVDが優れています。気体の前駆体は深いトレンチや複雑な表面に均一に流れ込むことができます。PVDは、一方向性のプロセスであるため、隆起した部分の後ろに「影」ができるため、これには不向きです。

成膜温度

従来の CVDには、化学反応を駆動するために高温が必要です。ただし、PECVDのような技術は低温成膜を可能にします。PVDはしばしば低温で実行できますが、プロセス中に基板が大幅に加熱されることがあります。

膜の純度と構造

CVDは、特定の化学反応に基づいて構築されているため、非常に純粋な結晶性膜を生成できます。PVD膜は、チャンバーからの不純物を取り込みやすく、プロセスを注意深く制御しない限り、構造がより無秩序な非晶質になりがちです。

材料の多様性

PVDは、純粋な金属、合金、化合物の堆積においてより多用途です。物理的に気化またはスパッタリングできる材料は、基本的にすべて堆積可能です。 CVDは、適切で安定しており、多くの場合無毒な前駆体ガスが見つかる材料に限定されます。

プロジェクトへの適用方法

選択は、目的の膜の特性と使用する基板に完全に依存します。

- 複雑な3Dオブジェクトを均一にコーティングすることに主な焦点を当てる場合: 非一方向性のガスベースの成膜であるCVDが優れた選択肢です。

- 平坦な表面に純粋な金属膜を堆積させることに主な焦点を当てる場合: PVD、特にスパッタリングは、優れた密着性と制御を提供します。

- 高純度の結晶性半導体層を成長させることに主な焦点を当てる場合: MOCVDのような特殊なCVDプロセスが業界標準です。

- 熱に弱い材料に硬いコーティングを適用することに主な焦点を当てる場合: PECVD(CVDの一種)またはスパッタリング(PVDの一種)は、どちらも優れた低温オプションです。

物理的な転送(PVD)と化学的な生成(CVD)の根本的な違いを理解することで、特定のエンジニアリング課題に対して適切なツールを選択できるようになります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 材料の物理的転送 | 表面での化学反応 |

| コンフォーマルカバレッジ | 低い(一方向性) | 優れている(ガスが特徴内を流れる) |

| 標準温度 | 低い(変動あり) | 高い(PECVDにより低温化が可能) |

| 膜の純度/構造 | 純度が低く、非晶質になりがち | 高純度、結晶質が可能 |

| 材料の多様性 | 高い(金属、合金、化合物) | 前駆体の入手可能性に限定される |

ラボに最適な気相成膜ソリューションを見つける準備はできましたか?

複雑な3D部品のためのCVDのコンフォーマルコーティングが必要な場合でも、平坦な表面のためのPVDの精密な金属堆積が必要な場合でも、KINTEKは特定のラボのニーズを満たす専門知識と装置を備えています。当社の高品質なラボ機器と消耗品の範囲は、信頼性の高い高性能な結果を保証します。

当社のお問い合わせフォームから今すぐご連絡ください。薄膜プロセスの最適化と研究開発の強化をどのように支援できるかご相談に応じます。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機