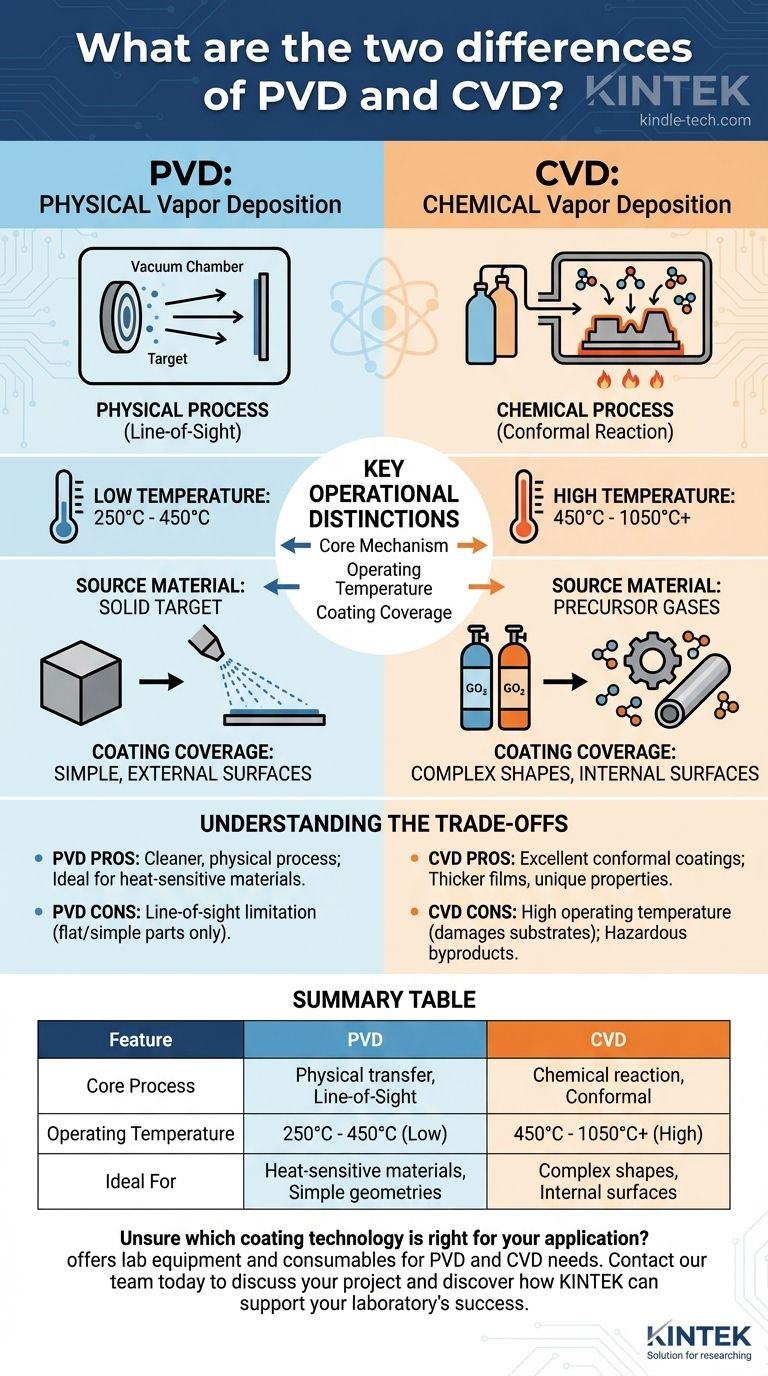

最も簡単に言えば、物理気相成長法(PVD)と化学気相成長法(CVD)の2つの根本的な違いは、そのコアメカニズムと動作温度にあります。PVDは、気化した固体材料を低温で基板上に堆積させる物理的なプロセスであり、CVDは、前駆体ガスを使用して、はるかに高温での反応を通じて固体層を生成する化学的なプロセスです。

PVDとCVDはいずれも高性能な薄膜を生成しますが、どちらを選択するかは、コーティングする材料と部品の形状によって決まります。PVDの低温は熱に敏感な基板に理想的である一方、CVDの化学的性質は複雑な形状に対して優れた被覆性を提供します。

根本的なプロセス:物理 vs. 化学

これら2つの技術の最も重要な区別は、コーティングがどのように生成されるかという点です。一方は物理的な相変化であり、もう一方は真の化学反応です。

物理気相成長法(PVD):「一方向」の移動

PVDでは、固体源材料(「ターゲット」として知られる)が真空チャンバー内で気化されます。この蒸気が直進し、基板上に凝縮して薄い固体膜を形成します。

スプレー塗装のようなものだと考えてください。塗料粒子はノズルから直接、当たった表面に到達します。これは一方向(ライン・オブ・サイト)のプロセスであり、蒸気源に直接さらされていない表面は効果的にコーティングされません。

化学気相成長法(CVD):均一な化学反応

CVDでは、1つまたは複数の揮発性の前駆体ガスが反応チャンバーに導入されます。これらのガスが加熱された基板に接触すると、反応または分解し、コーティングとして堆積する固体材料を形成します。

これはケーキを焼くことに似ています。熱が液体の生地(ガス)を固体(コーティング)に変換し、それがパン(基板)の隅々まで完全に適合します。反応性ガスが部品を包み込むため、CVDは一方向ではなく、複雑な形状に対しても均一で優れた被覆性を提供します。

主要な動作上の区別

プロセスの違いは、特定の用途にどちらの方法が適切かを決定するいくつかの実用的な違いにつながります。

動作温度

PVDプロセスは比較的低温で動作し、通常は250°Cから450°Cの範囲です。

CVDは、必要な化学反応を開始するために著しく高い温度を必要とし、通常は450°Cから1050°C以上の範囲になります。この高温は、多くの基板材料の特性を変化させたり、損傷を与えたりする可能性があります。

源材料

名前が示すように、源材料は全く異なります。PVDは、目的のコーティング材料の固体ターゲットを使用し、これを物理的に気化させます。CVDは、化学的に結合してコーティングを形成する反応性の前駆体ガスを使用します。

コーティングの被覆性と形状

PVDの一方向性により、平坦な表面や単純な外装表面のコーティングには優れています。しかし、複雑な形状、鋭い角、または内部チャネルを均一にコーティングするのは困難です。

CVDは、高度に均一(コンフォーマル)なコーティングの作成に優れています。反応性ガスは微細で複雑な部分にも浸透し、内部および外部のすべての表面に均一な層を保証します。

トレードオフの理解

どちらの技術も万能ではありません。これらは一連の工学的なトレードオフを表しています。間違った方を選択すると、部品の故障や不必要な費用につながる可能性があります。

CVDの温度制限

CVDの主な欠点は、高い動作温度です。優れた均一なコーティングを生成しますが、低融点材料や、プラスチック、アルミニウム合金、焼き戻し鋼など、熱に敏感な材料には適していません。

PVDの形状制限

PVDの主な制限は、一方向堆積への依存性です。複雑な形状、ねじ山、または内部ボアを持つ部品の場合、均一なコーティングを実現することは非常に困難であり、多くの場合、複雑な治具と部品の回転が必要です。

コーティング特性と副産物

CVD膜はPVD膜よりも厚く成長することが多く、化学反応プロセスにより特有の特性を提供できる場合があります。しかし、これらの反応は有害な副生成ガスを生成することもあり、慎重な取り扱いと廃棄が必要です。

PVDは、真空内で完結する、よりクリーンで純粋な物理プロセスであり、運用上より環境に優しく安全であると見なされることが多いです。

用途に合わせた適切な選択

正しいプロセスを選択するには、まず主な目標を定義する必要があります。

- 主な焦点が複雑な形状や内部表面のコーティングである場合: 優れた均一性があるため、CVDがほぼ常に優れた選択肢となります。

- 主な焦点が熱に敏感な材料(プラスチックや特定の合金など)のコーティングである場合: PVDの低温動作により、より適切で、しばしば唯一の実行可能なオプションとなります。

- 主な焦点が単純な外装表面での高硬度を実現することである場合: どちらも優れている可能性があり、決定は特定のコーティング材料(例:TiN、TiCN、AlTiN)とその基板との適合性によります。

- 主な焦点がプロセスの単純さと環境への影響である場合: PVDは、一般的に、よりクリーンでより単純な物理プロセスであり、有害な副産物が少ないと見なされます。

これらの基本的な違いを理解することで、材料、形状、および性能目標に完全に合致する堆積技術を選択できるようになります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| コアプロセス | 物理的転送(一方向) | 化学反応(均一) |

| 動作温度 | 250°C - 450°C(低温) | 450°C - 1050°C+(高温) |

| 理想的な用途 | 熱に敏感な材料、単純な形状 | 複雑な形状、内部表面 |

どのコーティング技術があなたの用途に適しているかわからない場合

KINTEKでは、お客様固有のコーティングニーズに最適なラボ機器と消耗品を提供することに特化しています。繊細な材料のためのPVDの低温精度が必要な場合でも、複雑な部品のためのCVDの優れた被覆性が必要な場合でも、当社の専門家が性能と耐久性を向上させるための完璧なソリューションを選択できるようお手伝いします。

当社のチームに今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、KINTEKがお客様の研究所の成功をどのようにサポートできるかをご確認ください。

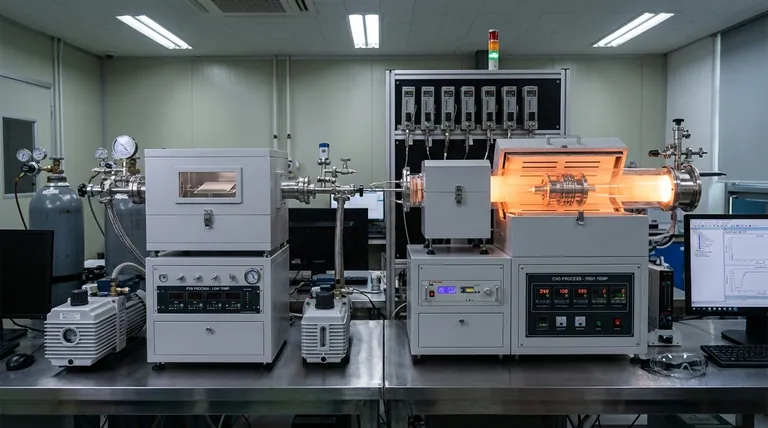

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機