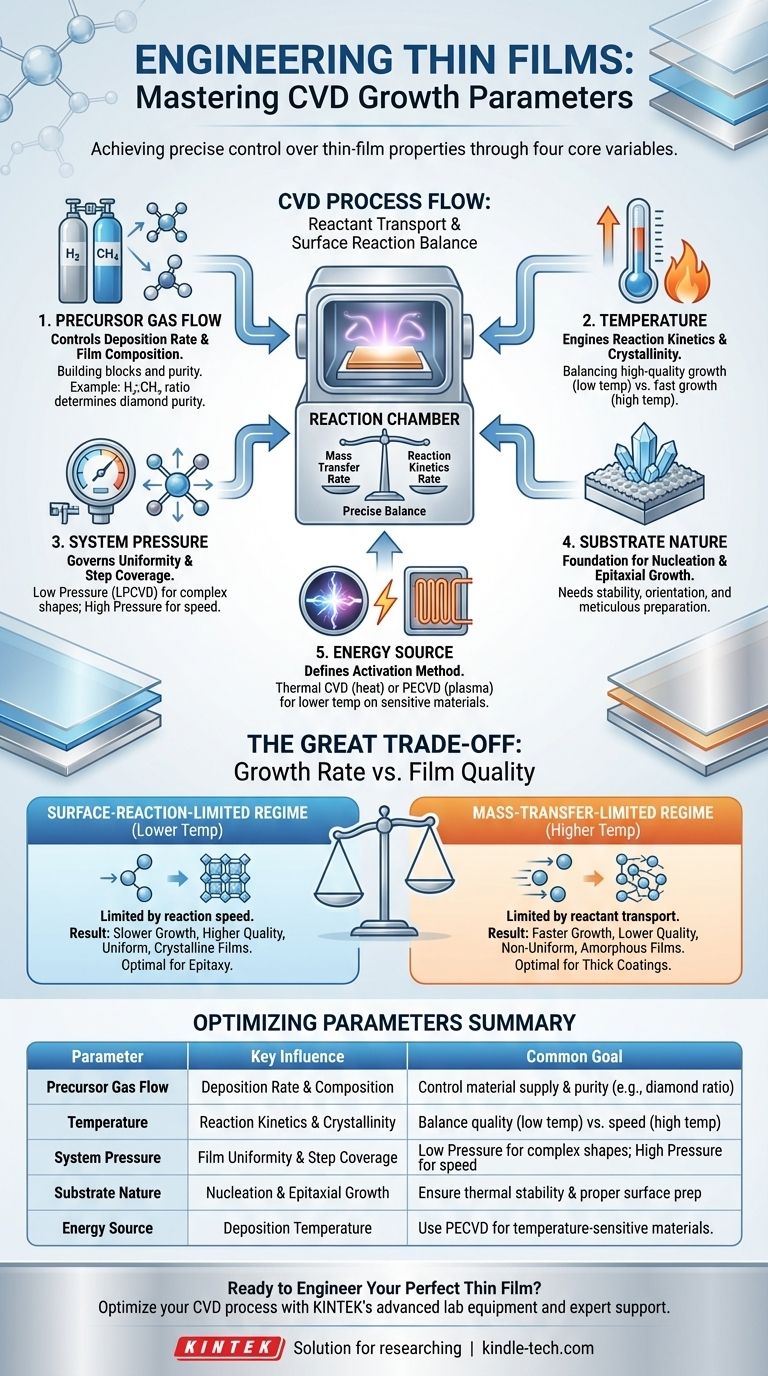

要するに、化学気相成長(CVD)の主な制御可能なパラメータは、前駆体ガスの流量、システム温度、チャンバー圧力、および基板の性質です。これらの変数は、表面に固体膜を形成する化学反応を制御するために調整され、最終的な材料の厚さ、品質、および特性に直接影響を与えます。

CVDパラメータを制御する目的は、2つの競合する現象、すなわち反応ガスが表面に輸送される速度(物質移動)と、それらがその表面で反応する速度(反応速度論)との間の正確なバランスを取ることです。このバランスをマスターすることが、望ましい特性を持つ膜を設計するための鍵となります。

CVD制御の主要パラメータ

各パラメータが成膜プロセスにどのように影響するかを理解することで、CVDを実行するだけでなく、真に材料を設計できるようになります。このプロセスは一般的に、反応物を導入し、活性化し、基板上で反応させ、副生成物を除去することを含みます。各パラメータは、これらの段階の1つ以上を調整するレバーです。

前駆体ガス:構成要素

前駆体ガスは、最終的な膜の化学的な構成要素です。これらは1つ以上の反応物と、しばしばキャリアガスから構成されます。

ガスの組成は、成長させることができる材料を決定します。例えば、窒化ケイ素(Si₃N₄)を成長させるには、シラン(SiH₄)とアンモニア(NH₃)を前駆体として使用するかもしれません。

ガス流量は、チャンバー内の反応物の濃度を決定します。流量が多いほど、基板への材料の供給が増加し、成膜速度を向上させることができます。

最後に、異なる前駆体ガス間の比率が重要です。ダイヤモンドCVDでは、水素とメタンの比率が99:1が一般的です。過剰な水素は、低品質の非ダイヤモンド炭素を選択的にエッチングし、最終的なダイヤモンド膜の純度を劇的に向上させます。

温度:反応の原動力

温度は、熱CVDにおいて最も重要なパラメータであると言えます。なぜなら、化学反応を開始するために必要な活性化エネルギーを提供するからです。

基板温度は、表面反応の速度を直接制御します。低温では反応が遅く、これは反応律速領域として知られています。これにより、非常に均一で高品質な膜が生成されることがよくあります。温度が上昇すると、反応速度は劇的に加速します。

チャンバー温度も要因となることがあります。チャンバー内のガスが基板に到達する前に過度に熱くなると、気相で不要な反応が発生し、膜上に落下して汚染する粒子を生成する可能性があります。

システム圧力:環境の制御

反応チャンバー内の圧力は、ガス分子の挙動と輸送を支配します。

圧力を下げると、ガス分子の平均自由行程、つまり別の分子と衝突するまでに移動する平均距離が増加します。低圧CVD(LPCVD)では、この長い経路により、反応物がより遠くまで移動し、複雑な三次元表面をより均一にコーティングすることができます。

逆に、高圧(大気圧CVD、またはAPCVDなど)では、平均自由行程が短くなり、基板近くの反応物濃度が高くなります。これにより、非常に速い成長速度が可能になりますが、複雑な形状での均一性は劣ることがよくあります。

基板:成長の基盤

基板は受動的な観察者ではなく、CVDプロセスの積極的な参加者です。

材料の選択は基本的です。基板はプロセス温度に耐えることができなければならず、望ましい反応の触媒として機能することさえあります。

その結晶学的配向はテンプレートとして機能することができます。エピタキシーと呼ばれるプロセスでは、堆積された膜が基板と同じ結晶構造を採用することができ、高度に秩序だった単結晶層につながります。

表面準備は、高品質の成長には不可欠です。表面は汚染物質を除去するために細心の注意を払って洗浄されなければなりません。時には、膜の成長を促進する核生成サイトを作成するために、意図的に「シード」されます(例えば、ダイヤモンド粉末で研磨するなど)。

エネルギー源:活性化方法

反応するためには、前駆体ガスはより反応性の高い種、またはラジカルに分解されなければなりません。活性化の方法がCVDプロセスのタイプを定義します。

熱CVDでは、高温が唯一のエネルギー源です。プラズマCVD(PECVD)では、電場がプラズマを生成し、ガスを分解します。これにより、はるかに低い温度での成膜が可能になり、ポリマーのような温度に敏感な基板に適しています。その他の方法には、熱フィラメントやレーザーを使用して活性化エネルギーを供給するものがあります。

トレードオフの理解:成長速度 vs. 膜品質

CVDを最適化する上での中心的な課題は、成膜速度と膜品質の間のトレードオフを管理することです。このプロセスは、温度によって制御される2つの主要な領域のいずれかで動作します。

表面反応律速領域

低温では、成膜速度は基板表面で化学反応が起こる速さによって制限されます。十分な反応物が利用可能ですが、それらは迅速に反応するための熱エネルギーを欠いています。

- 結果:成長は遅いですが、通常、より高品質で、より均一で、より結晶性の高い膜が得られます。

物質移動律速領域

高温では、表面反応が非常に速くなります。ボトルネックはもはや反応自体ではなく、新鮮な反応分子がガスを介して基板表面に輸送される速度です。

- 結果:非常に速い成長ですが、膜品質が低下する可能性があります。急速な拡散制御成長は、低密度、劣悪な均一性、およびアモルファス(非結晶性)構造につながる可能性があります。

目標に応じたパラメータの最適化

パラメータの選択は、最終的な膜の望ましい特性によって完全に決定されるべきです。

- 最高の膜品質(例:半導体エピタキシー)が主な焦点である場合:より低い温度と制御された低い前駆体流量で表面反応律速領域で操作し、秩序だった均一な成長を確実にします。

- 最速の成膜速度(例:厚い保護コーティング)が主な焦点である場合:より高い温度と高いガス流量を使用して物質移動律速領域で操作し、構造的完全性の潜在的なトレードオフを受け入れます。

- 温度に敏感な基板(例:プラスチックやポリマー)への成膜が主な焦点である場合:PECVDのような非熱活性化方法を使用し、これにより著しく低い基板温度での成膜が可能になります。

これらのパラメータを、基礎となる物理学と化学を制御するためのレバーとして理解することで、特定のニーズを満たす材料を効果的に設計することができます。

要約表:

| パラメータ | 主な影響 | 一般的な目標 |

|---|---|---|

| 前駆体ガス流量 | 成膜速度 & 膜組成 | 材料供給と純度を制御する(例:ダイヤモンドのH₂:CH₄比)。 |

| 温度 | 反応速度論 & 結晶性 | 高品質成長(低温)と高速成長(高温)のバランスを取る。 |

| システム圧力 | 膜の均一性 & ステップカバレッジ | 複雑な形状には低圧(LPCVD)、速度には高圧。 |

| 基板の性質 | 核生成 & エピタキシャル成長 | 熱安定性と適切な表面準備を確保する。 |

| エネルギー源 | 成膜温度 | 温度に敏感な材料にはプラズマCVD(PECVD)を使用する。 |

完璧な薄膜を設計する準備はできていますか?

CVDパラメータの最適化は、究極の膜品質、最大の成膜速度、または敏感な基板との互換性のいずれを優先する場合でも、特定の材料目標を達成するための鍵となります。

KINTEKは、CVDプロセスをマスターするために必要な高度な実験装置と専門家によるサポートを提供することに特化しています。私たちは、研究および産業のお客様が薄膜成膜の精密な制御を実現できるよう支援します。

お客様のアプリケーションについて話し合いましょう。 今すぐ専門家にお問い合わせください。当社のソリューションが、お客様が優れた再現性のある結果を達成するのにどのように役立つかを探ります。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料