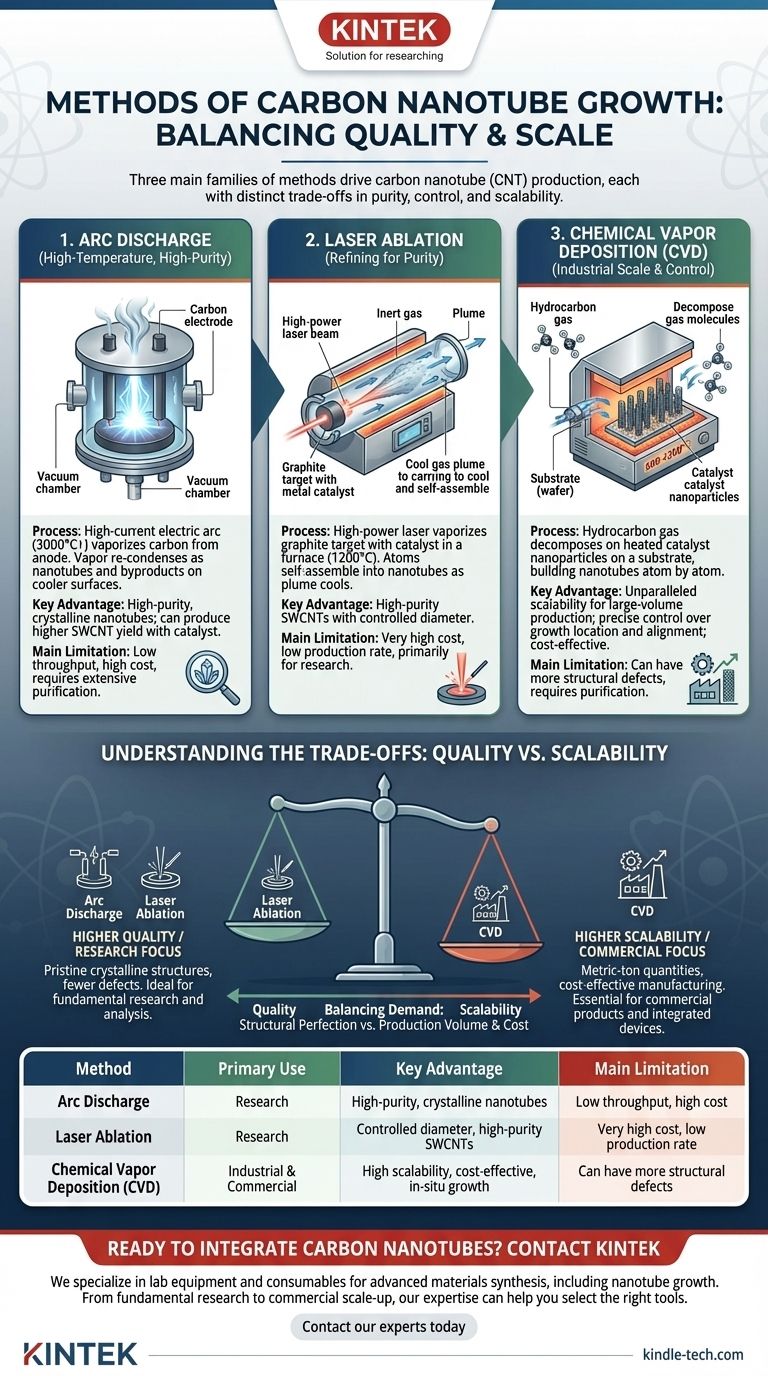

本質的に、カーボンナノチューブは主にアーク放電、レーザーアブレーション、化学気相成長(CVD)という3つの異なる手法群によって成長されます。最初の2つは高温蒸発技術であり、研究用の高品質な材料を生成するのに優れていますが、CVDは比類のないスケーラビリティと成長プロセスに対する制御性により、主要な産業手法となっています。

ナノチューブの成長方法の選択は、構造的完全性、生産量、コストという相反する要求のバランスをとる、重要なエンジニアリング上の決定です。古い手法は純粋なナノチューブを生成しますが、化学気相成長(CVD)は、現代のほとんどのナノチューブ応用を可能にする原動力です。

高温・高純度手法

カーボンナノチューブ(CNT)を作成するための最も初期の手法は、固体炭素を極めて高い温度で蒸発させることに関係していました。これらの技術は、材料の純度が最も重要となる研究現場で今でも使用されています。

アーク放電:オリジナルの発見手法

この技術は、不活性ガス雰囲気中で2つの炭素電極間に大電流のアークを発生させることを含みます。3000°Cを超える強烈な熱が、陽極(アノード)から炭素を蒸発させます。

蒸発した炭素は、反応器のより冷たい表面で再凝縮し、ナノチューブと、アモルファスカーボンやフラーレンなどの他の炭素副生成物の混合物を形成します。

アノードに金属触媒(ニッケルやコバルトなど)を含めることで、単層カーボンナノチューブ(SWCNT)の収率を高くするようにプロセスを調整できます。触媒がない場合、多層カーボンナノチューブ(MWCNT)が主な生成物となります。

レーザーアブレーション:純度のための改良

レーザーアブレーションは、同じ基本原理の改良版です。電気アークの代わりに、高出力レーザービームを、少量の金属触媒を含むグラファイトターゲットに照射します。

このプロセスは、高温(約1200°C)の管状炉内で行われます。レーザーパルスがターゲットを蒸発させ、炭素と触媒原子のプルーム(噴煙)を生成し、これが不活性ガスの流れによって運ばれます。

プルームが冷えるにつれて、原子は自己組織化してナノチューブを形成します。この方法は、制御された直径を持つ高純度SWCNTの高い収率を生成することで知られていますが、その高コストと低い生産速度により、ほぼ研究用途に限定されています。

化学気相成長(CVD):産業規模への道

CVDは蒸発手法とは根本的に異なります。これは、表面上でナノチューブを原子レベルで構築する「ボトムアップ」技術であり、これまでで最も多用途でスケーラブルな手法となっています。

基本原理:触媒分解

CVDプロセスでは、触媒ナノ粒子(通常は鉄、コバルト、またはニッケル)の薄い層でコーティングされた基板を炉内で加熱します。

その後、炭化水素原料(メタン、エチレン、アセチレンなど)として知られる炭素含有ガスを反応器に導入します。

600〜1200°Cの温度で、触媒ナノ粒子が炭化水素分子を「分解」し、炭素原子が析出してナノチューブの円筒状格子を形成します。

CVDが商業生産を支配する理由

CVDの主な利点はスケーラビリティです。このプロセスを大規模な産業用反応器にスケールアップし、メトリックトン単位でナノチューブを生産できます。

さらに、CVDは比類のない制御性を提供します。基板上に触媒をパターニングすることで、エンジニアは特定の場所にナノチューブを成長させることができます。これにより、熱界面、エレクトロニクス、センサーへの応用にとって極めて重要な、垂直に配列した「CNTフォレスト」の作成が可能になります。

主要なCVDバリエーション

CVDの柔軟性により、いくつかの専門的なバージョンが生まれました。例えば、プラズマ支援化学気相成長(PECVD)は、電場を使用してプラズマを生成し、より低温での炭化水素ガスの分解を助け、垂直に配列したナノチューブの成長を促進します。

トレードオフの理解:品質 対 スケーラビリティ

単一の万能な優れた手法はありません。最適な選択は、意図された用途に完全に依存します。この決定は、ナノチューブの構造的品質と、生産のコストおよび量の間のトレードオフです。

純度と構造欠陥

アーク放電とレーザーアブレーションは、一般的に結晶性の高い構造を持ち、構造欠陥の少ないナノチューブを生成します。しかし、得られた材料は、触媒やアモルファスカーボンを除去するために広範でコストのかかる精製を必要とする、未加工の「すす」です。

CVDで成長させたナノチューブは欠陥が多く、封入された触媒粒子を含むことがよくあります。多くの用途で精製が必要ですが、大量バッチ処理においては一般的にプロセスがより簡単です。

コストとスループット

ここが最も明確な違いです。アーク放電とレーザーアブレーションは、高エネルギーで低スループットのプロセスです。これらは高価であり、複合材料やバッテリー電極などの市販製品に必要な量を生産するには適していません。

CVDは、コスト効率の高い大量生産において議論の余地のないリーダーです。商業的応用を経済的に実行可能にする価格帯と規模でナノチューブを生産できる唯一の手法です。

制御とインサイチュ成長

CVDがナノチューブを基板上に直接成長させる能力は、ユニークで強力な利点です。このインサイチュ成長は、半導体産業における集積デバイスの製造や、補強繊維上にナノチューブが直接成長する高度な複合材料の作成に不可欠です。他の手法では、後で混合する必要がある粉末しか生成されません。

用途に応じた適切な選択

合成方法の選択には、最終目標の明確な理解が必要です。大学の研究実験に要求される特性は、市販製品に必要とされる特性とは大きく異なります。

- もしあなたの主な焦点が、純粋なナノチューブ特性に関する基礎研究である場合: アーク放電またはレーザーアブレーションは、分析のために最高品質で最も結晶性の高いサンプルを提供します。

- もしあなたの主な焦点が、商業製品またはスケーラブルな応用の開発である場合: 化学気相成長(CVD)は、コスト効率が高く大規模な生産のための唯一の産業的に実行可能な方法です。

- もしあなたの主な焦点が、CNTを電子デバイスまたは高度な複合材料に直接統合することである場合: 制御された配置と整列成長のためには、基板ベースのCVDプロセスが不可欠なアプローチとなります。

品質、規模、制御というこれらの基本的なトレードオフを理解することが、特定の目標のためにカーボンナノチューブの驚くべき特性を効果的に活用するための第一歩です。

要約表:

| 手法 | 主な用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| アーク放電 | 研究 | 高純度、結晶性ナノチューブ | 低スループット、高コスト |

| レーザーアブレーション | 研究 | 制御された直径、高純度SWCNT | 非常に高コスト、低生産率 |

| 化学気相成長(CVD) | 産業・商業 | 高いスケーラビリティ、コスト効率、インサイチュ成長 | 構造欠陥が多くなる可能性がある |

カーボンナノチューブを研究または製品開発に統合する準備はできましたか?

KINTEKは、ナノチューブ成長を含む先進的な材料合成に必要な実験装置と消耗品を提供することに特化しています。高純度サンプルを用いた基礎研究を探求する場合でも、CVDを用いた商業生産に向けてスケールアップする場合でも、当社の専門知識は、特定の用途に最適なツールを選択するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所のナノチューブ合成目標をどのようにサポートし、プロジェクトを構想から実現へと加速できるかをご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉