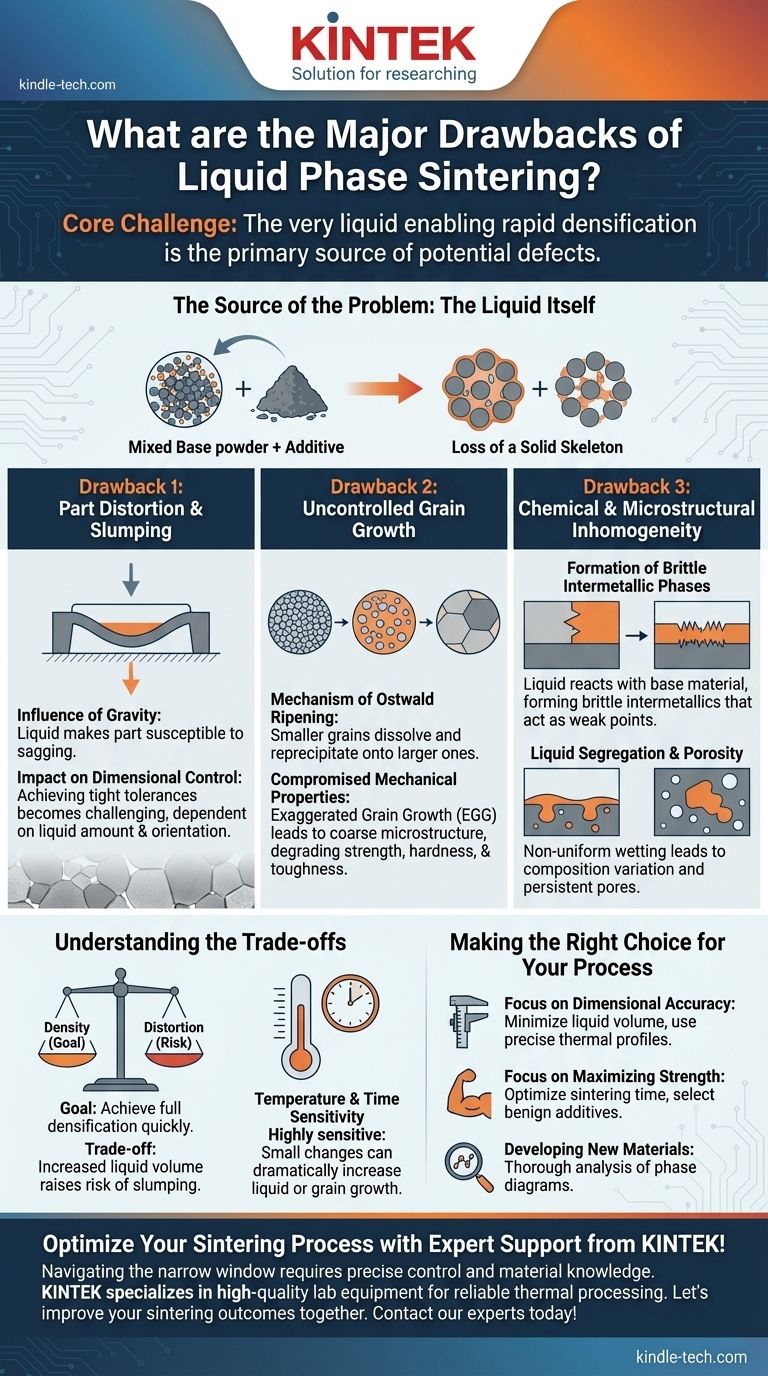

緻密化には非常に効果的ですが、液相焼結プロセスは固相法には存在しない重大なリスクをもたらします。主な欠点は、部品の歪みや垂れ下がり(スランピング)の可能性、機械的特性を低下させる制御不能な粒成長、そして最終部品内に脆くて望ましくない相を形成する化学反応です。

液相焼結の核心的な課題は、急速な緻密化を可能にする液体そのものが、欠陥の主な発生源でもあるということです。このプロセスを成功させることは、この液相の量、分布、挙動を正確に制御することに完全に依存します。

問題の根源:液体そのもの

欠点を理解するためには、まずメカニズムを理解する必要があります。液相焼結は、ベースとなる粉末と、より低い融点を持つ少量の添加剤を混合することを含みます。

液相の仕組み

加熱すると、この添加剤が主材料よりも先に溶融し、固体の粒子を濡らす液体を生成します。この液体は毛細管現象によって粒子を引き寄せ、粒子間の空隙を埋め、原子拡散のための高速な経路を提供することで、固相焼結よりも低い温度で急速な緻密化を導きます。

固体骨格の喪失

液体が形成されるときに決定的な瞬間が訪れます。充填された粉末粒子のそれまでの剛直な構造は、液体によって部分的に支持されることになります。この剛直な固体骨格の喪失が、主要な欠点の根本原因です。

欠点1:部品の歪みと垂れ下がり(スランピング)

液相焼結における最も差し迫ったリスクは、コンポーネントの形状が失われることです。

重力の影響

液体が存在すると、部品は重力の影響を受けやすくなります。液体が多すぎたり、十分な支持を提供するように固体粒子が配置されていない場合、コンポーネントは自重でたわんだり、垂れ下がったり、歪んだりすることがあります。

寸法精度への影響

これにより、厳しい寸法公差の達成が大きな課題となります。最終的な形状は、液体の正確な量、加熱速度、さらには炉内での部品の向きに大きく依存するようになります。

欠点2:制御不能な粒成長

液体は物質輸送のための高速な経路を提供しますが、これは微細構造における急速で時には望ましくない変化につながる可能性があります。

オストワルド熟成のメカニズム

オストワルド熟成として知られるこのプロセスは、小さい粒が液体に溶解して大きい粒に再析出することで、大きい粒が小さい粒を犠牲にして成長することを引き起こします。

機械的特性の低下

このプロセスが制御されないと、一部の粒が異常に大きくなる異常粒成長(EGG)につながる可能性があります。これにより、強度、硬度、破壊靭性などの機械的特性が著しく低下する、粗く不均一な微細構造が生まれます。

欠点3:化学的および微細構造的な不均一性

液相添加剤と固体ベース材料との相互作用は複雑な化学プロセスであり、意図しない結果をもたらす可能性があります。

脆性金属間化合物の形成

液体は固体粒子と反応して、金属間化合物として知られる新しい化学相を形成することがあります。これらの相はしばしば脆く、内部の弱点として機能し、最終部品の完全性を損なう可能性があります。この形成を避けるためには、相図に基づいた慎重な材料選択が不可欠です。

液体の偏析と空隙

液体が固体粒子を均一に「濡らさない」場合、特定の領域に溜まることがあり、これは偏析と呼ばれる現象です。冷却されると、これらの溜まりはマトリックスの他の部分とは異なる組成で固化します。他の領域では、濡れが不十分なために完全な緻密化という目標を達成できずに空隙が残ることがあります。

トレードオフの理解

液相焼結を成功させるには、狭いプロセスウィンドウを乗り切り、競合する要因のバランスを取る必要があります。

密度 対 歪み

目標は、完全な緻密化を迅速に達成するのに十分な液体を使用することです。しかし、液体体積分率を増やすと、垂れ下がりや歪みのリスクも高まります。これがこのプロセスの中心的なトレードオフです。

温度と時間への依存性

このプロセスは温度と時間に非常に敏感です。わずかに高い温度や長い保持時間は、液体の量や粒成長の程度を劇的に増加させ、成功するはずのプロセスを失敗に導く可能性があります。

材料適合性は譲れない

液体を形成する添加剤の選択は極めて重要です。それは適切な温度で溶融し、固体粒子を効果的に濡らし、そして最も重要なことに、ベース材料と反応した際に脆い相を形成しないものでなければなりません。

プロセスに合った選択をする

特定の材料と性能要件の観点から、これらの欠点を評価する必要があります。

- 寸法精度が主な焦点である場合: 液体の体積分率を最小限に抑え、垂れ下がりを防ぐために正確で再現性のある熱プロファイルを実装することを優先します。

- 機械的強度の最大化が主な焦点である場合: 焼結時間を最適化し、ベース材料との無害な相互作用が知られている添加剤を慎重に選択することで、異常粒成長を防ぐことに注力します。

- 新しい材料システムを開発している場合: 最初のステップは、脆い金属間化合物の形成を予測し回避するために、関連する相図を徹底的に分析することでなければなりません。

これらの潜在的な欠点を理解することで、液相の特性を戦略的に制御し、その利点を活用しながら固有のリスクを軽減することができます。

要約表:

| 欠点 | 主な原因 | 主な影響 |

|---|---|---|

| 部品の歪み/垂れ下がり | 液相形成による剛直な固体骨格の喪失 | 寸法管理と公差の不良 |

| 制御不能な粒成長 | 液相によって促進されるオストワルド熟成 | 強度、硬度、靭性の低下 |

| 化学的不均一性 | 液相添加剤とベース材料との反応 | 脆性金属間相の形成 |

KINTEKの専門サポートで焼結プロセスを最適化しましょう!

液相焼結は強力ですが複雑な技術です。完全な緻密化の達成と、垂れ下がりや粒成長などの欠陥の回避との間の狭いプロセスウィンドウを乗り切るには、正確な制御と深い材料知識が必要です。KINTEKは、信頼性の高い熱処理に必要な高品質の実験装置と消耗品の提供を専門としています。当社の専門知識は、これらのリスクを軽減し、一貫した高性能な結果を達成するために、適切な材料の選択とパラメータの微調整を支援できます。

一緒に焼結の成果を向上させましょう。当社の専門家に今すぐ連絡して、お客様固有の実験室のニーズについてご相談ください!

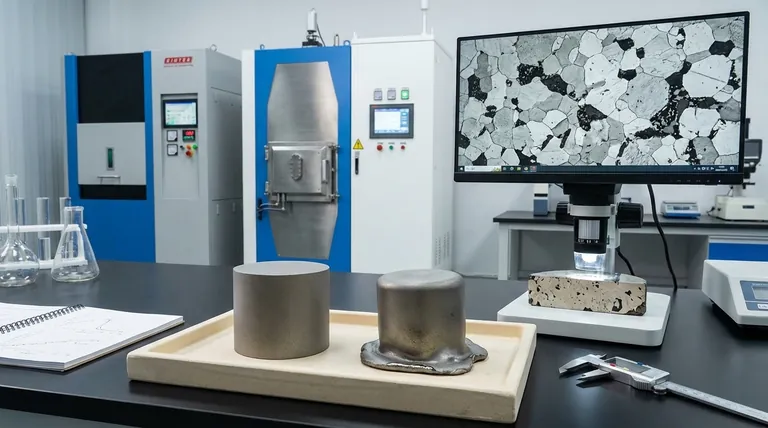

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 小型真空熱処理・タングステン線焼結炉

- 熱処理・焼結用600T真空誘導熱プレス炉