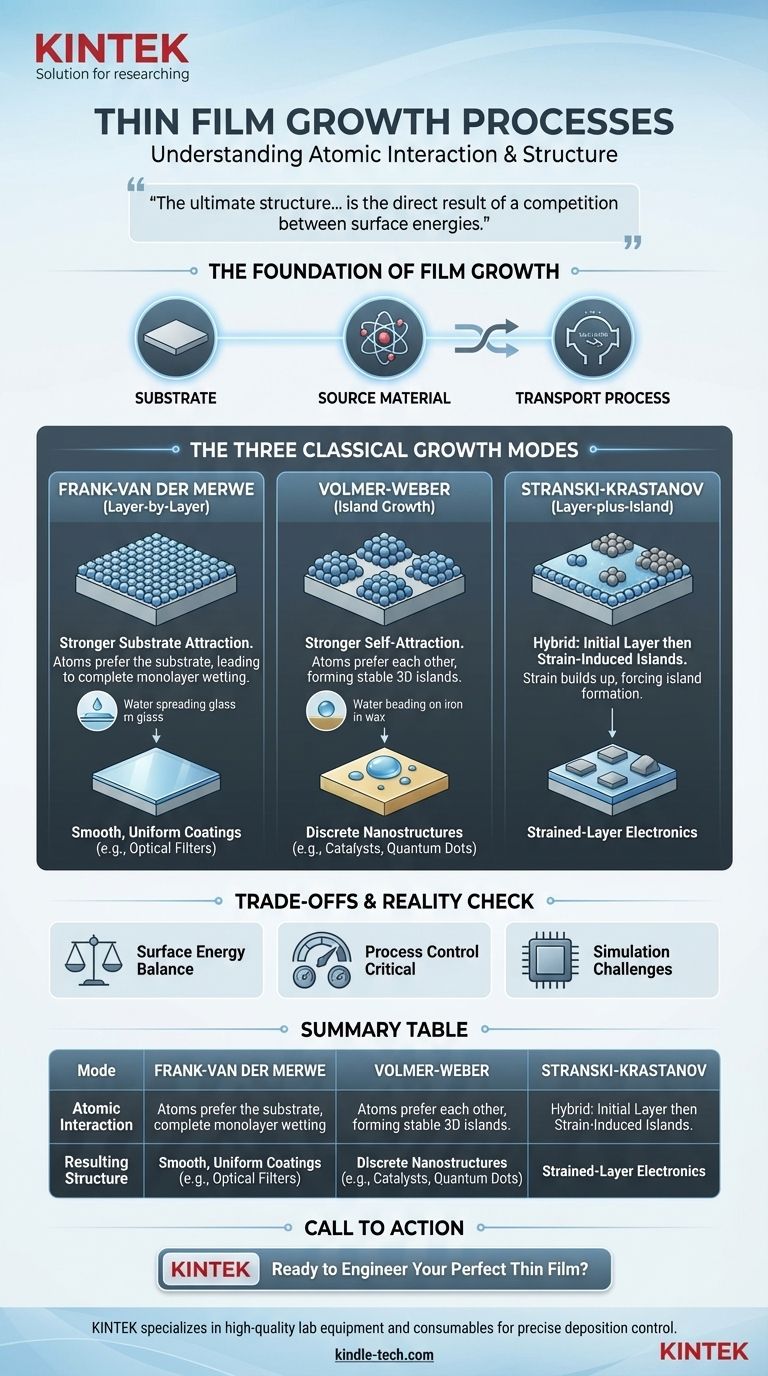

薄膜の形成は、その最終的な構造と特性を決定づける3つの主要な成長モードのいずれかによって支配されます。これらは、層状成長モード(フランク・ファン・デル・メルヴェ法)、島状成長モード(フォルマー・ウェーバー法)、およびハイブリッド層+島状成長モード(ストランスキー・クラスターノフ法)です。特定のモードは、堆積される原子と基板表面との間のエネルギー的な相互作用によって決定されます。

薄膜の究極的な構造はランダムではありません。それは表面エネルギーの競合の直接的な結果です。堆積原子が基板に付着することを好むのか、それとも互いに付着することを好むのかを理解することが、膜の最終的な形状と機能を制御する鍵となります。

膜成長の基礎

膜が成長する前に、3つの基本的な構成要素が整っている必要があります。このプロセスは、多くの場合、真空チャンバー内で発生し、原子レベルでの組み立ての舞台を設定します。

基板

基板は、膜が成長する土台となる材料です。その結晶構造や清浄度などの表面特性は、堆積のテンプレートを提供するため、極めて重要です。

原料

原料、またはターゲット材料は、薄膜を形成する物質です。スパッタリングなどの堆積技術を用いて、この原料から原子を放出させます。

輸送プロセス

放出されたこれらの原子は、原料から基板へと輸送されます。この移動は、多くの場合、真空または低圧ガス中を通り、原子が特定のエネルギーを持って基板表面に到達したときに完了します。

3つの古典的な成長モード

原子が基板に着地すると、重要な相互作用が発生します。原子が基板に引き寄せられる力と、同じ材料の他の原子に引き寄せられる力のバランスが、膜がどのように成長するかを決定します。

フランク・ファン・デル・メルヴェ法(層状成長)

このモードは、堆積された原子が互いに引き寄せられる力よりも基板に強く引き寄せられる場合に発生します。この強い密着性が表面の濡れを促進します。

到着した各原子は基板に結合することを好み、2層目が形成され始める前に完全で均一な単層を形成します。このプロセスが繰り返され、原子レベルで平滑な連続膜が生成されます。これは、水が非常にきれいなガラス板の上に完全に広がる様子に似ています。

フォルマー・ウェーバー法(島状成長)

これは逆のシナリオであり、原子が基板に引き寄せられる力よりも互いに強く引き寄せられる場合です。堆積材料内の凝集力が、表面への接着力よりも強くなります。

表面を濡らす代わりに、原子は凝集して安定した三次元の島を形成します。膜は、これらの島の核生成と最終的な合体(合着)を通じて成長します。これは、ワックス状の非粘着性表面で水がビーズ状になる現象に類似しています。

ストランスキー・クラスターノフ法(層+島状成長)

これは、他の2つを組み合わせたハイブリッドモードです。当初、原子は基板への引力が強いため、フランク・ファン・デル・メルヴェ法と同様に、1つまたは複数の完全な単層が形成されます。

しかし、これらの初期層が形成されるにつれて、膜と基板との間の結晶格子の一致のずれにより、膜内にひずみが蓄積します。このひずみエネルギーを解放するために、成長モードが切り替わり、初期の平坦な層の上に3Dの島が形成され始めます。

トレードオフの理解:理論と現実

これら3つのモードは明確な理論的枠組みを提供しますが、実際には望ましい成長モードを実現するには大きな課題があります。

表面エネルギーの役割

成長モードの選択は、本質的にシステム全体のエネルギーを最小化する問題です。これは、基板表面エネルギー、膜の表面エネルギー、およびそれらの間の界面エネルギーのバランスです。基板や堆積条件を変更することで、このバランスをシフトさせることができます。

プロセス制御が重要

基板温度、堆積速度、バックグラウンド圧力などの要因は、アドアトムの移動度やスティッキング係数に影響を与える可能性があります。層状成長を意図したプロセスでも、条件が正確に制御されていないと、島状形成に容易に移行してしまう可能性があります。

シミュレーションの課題

膜成長の予測は計算コストが高いです。分子動力学(MD)のような手法は原子間の相互作用をモデル化できますが、実用的な時間スケールでの結合形成と破壊の複雑な物理現象を完全に捉えるには時間がかかりすぎるため、実験的検証が不可欠となります。

目的に合わせた適切な選択

望ましい用途によって、目指すべき成長モードが決まります。膜の最終的な特性(光学的、電気的、機械的特性)は、そのナノ構造の直接的な結果です。

- 完全に平滑で均一なコーティング(例:光学フィルター、保護バリア)が主な目的の場合: 強力な界面接着性を持つ基板/材料の組み合わせを選択し、フランク・ファン・デル・メルヴェ成長を目指すべきです。

- 離散的なナノ構造(例:触媒、量子ドット)の作成が主な目的の場合: 意図的に制御された3D島を形成するために、フォルマー・ウェーバー法またはストランスキー・クラスターノフ法を活用すべきです。

- 高度なエレクトロニクス向けにひずみのかかった膜が主な目的の場合: 島状成長が始まる前に、ストランスキー・クラスターノフ成長中に形成される初期の、ひずみの大きい層を利用できます。

原子間相互作用の基本原理を理解することで、単に材料を堆積させることから、目的とする精密な構造を持つ薄膜を意図的に設計する段階へと進むことができます。

要約表:

| 成長モード | 原子の相互作用 | 結果として得られる膜構造 | 一般的な用途 |

|---|---|---|---|

| フランク・ファン・デル・メルヴェ法(層状成長) | 原子は基板を好む | 平滑で均一な連続層 | 光学コーティング、保護バリア |

| フォルマー・ウェーバー法(島状成長) | 原子は互いを好む | 合体する3D島 | 触媒、量子ドット |

| ストランスキー・クラスターノフ法(層+島状成長) | 初期層成長後、ひずみにより島状化 | 3D島が上に乗った平坦な層 | ひずみ層エレクトロニクス |

研究や生産に最適な薄膜を設計する準備はできていますか? 目的の光学特性、電気特性、または機械的特性を達成するためには、適切な成長モードが極めて重要です。KINTEKでは、スパッタリングターゲットから基板、真空コンポーネントに至るまで、堆積プロセスを精密に制御するために必要な高品質のラボ機器と消耗品の提供を専門としています。当社の専門家が、お客様の材料科学の目標達成に理想的なツールを選択するお手伝いをいたします。 お客様の特定の薄膜用途についてご相談いただくために、今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置