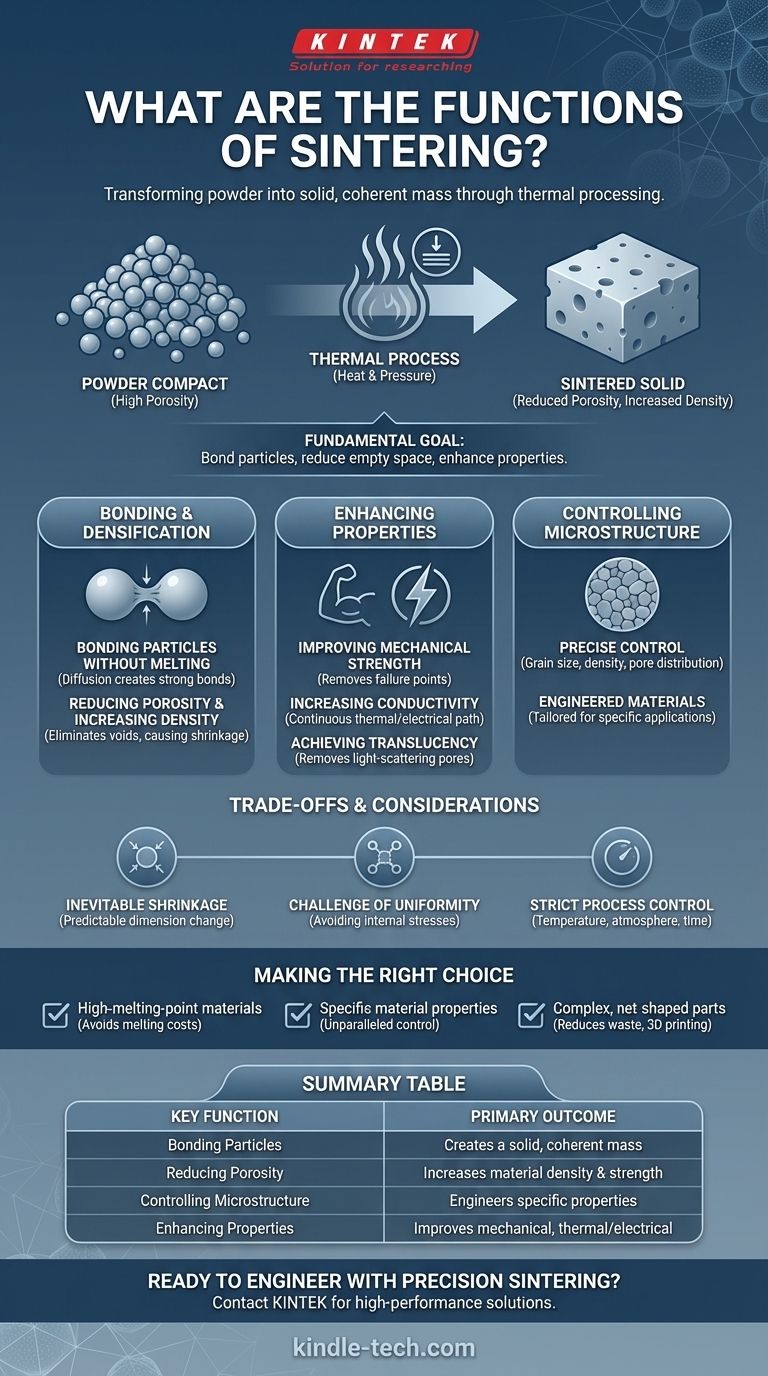

焼結とは、粉末成形体を完全に溶融させることなく、固体の凝集塊に変える熱処理プロセスです。その主な機能は、個々の粒子を結合させ、粒子間の空隙(気孔率)を減らして密度を高め、最終的に強度や導電性といった材料の物理的特性を向上させることです。

焼結は溶融とは異なり、熱と場合によっては圧力を利用して個々の粒子を融合させるものです。この基本的なプロセスにより、粉末から強固で密度の高い物体を作り出すことができ、溶融では不可能な方法で最終的な材料の構造と特性を正確に制御することができます。

根本的な目標:粉末から固体へ

焼結の中心的な目的は、緩い粉末や軽く圧縮された粉末を、耐久性のある固体の塊に固めることです。これは、微視的なレベルで発生するいくつかの相互に関連する機能を通じて達成されます。

溶融せずに粒子を結合させる

焼結の最も基本的な機能は、隣接する粒子間に強固な結合を形成することです。熱は、粒子が接触する境界を原子が拡散するためのエネルギーを提供し、それらを効果的に溶接して固体構造を形成します。

これは、タングステンや多くのセラミックスのように融点が非常に高い材料にとって特に重要であり、それらを溶融させることは非現実的であるか、法外に費用がかかります。

気孔率の低減と密度の向上

粉末の集合体は、圧縮されていても、かなりの量の空隙、つまり気孔を含んでいます。焼結はこれらの空隙の多くを除去し、材料を収縮させて密度を高めます。

この緻密化は、焼結後の材料性能の多くの改善に直接的な原因となります。

最終的な微細構造の制御

焼結を巧みに利用することで、材料の内部構造を正確に制御することができます。温度、時間、雰囲気などの変数を管理することで、エンジニアは最終的な結晶粒径、気孔分布、密度を設計することができます。

これは、特定の強度や熱性能を持つなど、特定の用途のために材料を意図的に設計できることを意味します。

主要な材料特性の強化

微細構造を変化させることで、焼結は完成品の機能特性を直接向上させます。気孔率の低減は、これらの強化の主要な推進力です。

機械的強度と完全性の向上

密度の高い材料は、ほとんどの場合、より強い材料です。微視的な破壊点となる気孔を除去することで、焼結は部品全体の強度と耐久性を劇的に向上させます。

これが、ジェットエンジンのタービンブレードのような高性能部品の製造に使用される理由です。

熱伝導率と電気伝導率の向上

未焼結の粒子間の空隙は絶縁体として機能し、熱と電気の流れを妨げます。焼結がこれらの気孔を除去すると、より連続的な経路が作成され、熱伝導率と電気伝導率の両方が大幅に向上します。

半透明性の実現

特定の先進セラミックスでは、焼結によって気孔が除去され、光を散乱させなくなることがあります。この高度に専門化された機能により、透明装甲や高輝度ランプなどの用途で使用される半透明材料の製造が可能になります。

トレードオフと考慮事項の理解

強力である一方で、焼結は管理すべき重要な変数を伴う複雑なプロセスです。その限界を理解することが、効果的に使用するための鍵となります。

収縮の不可避性

焼結は気孔率を除去し、密度を高めるため、プロセス中に部品は収縮します。この寸法変化は予測可能ですが、粉末状の初期設計で正確に考慮する必要があります。

均一性の課題

複雑な部品全体で完全に均一な密度と微細構造を達成することは困難な場合があります。不均一な加熱や圧力は、最終製品に内部応力、反り、または弱点をもたらす可能性があります。

厳格なプロセス制御の必要性

焼結はそのパラメータに非常に敏感です。一貫性のある再現性の高い結果を生み出すためには、温度、加熱速度、時間、炉雰囲気の組成をすべて厳密に制御する必要があります。

目標に合った選択をする

焼結は単一のプロセスではなく、異なる結果を達成するために使用される多用途のツールです。あなたの主要な目的が、そのアプローチ方法を決定します。

- 高融点材料から部品を製造することが主な焦点である場合:焼結は、溶融の極端なエネルギーコストと技術的課題を回避するため、不可欠な方法です。

- 特定の材料特性を達成することが主な焦点である場合:焼結は、微細構造を比類なく制御できるため、密度、強度、導電性を設計することができます。

- 複雑でほぼ最終形状の部品を製造することが主な焦点である場合:粉末冶金と焼結による3Dプリンティングは、材料の無駄を減らし、後処理加工の必要性を最小限に抑えます。

最終的に、焼結は、従来の溶融鋳造では達成できない特性を持つ先進材料を設計するための強力な道筋を提供します。

概要表:

| 主要機能 | 主な結果 |

|---|---|

| 粒子の結合 | 粉末から固体の凝集塊を生成 |

| 気孔率の低減 | 材料の密度と強度を向上 |

| 微細構造の制御 | 導電性などの特定の特性を設計 |

| 特性の強化 | 機械的強度、熱/電気伝導率を向上 |

精密焼結で先進材料を設計する準備はできていますか?

KINTEKでは、焼結プロセスを習得するために必要な高性能ラボ機器と消耗品の提供を専門としています。高融点金属、先進セラミックス、複雑な形状のいずれを扱っている場合でも、当社のソリューションは、再現性のある高品質な結果に不可欠な厳密な温度制御と均一な加熱を提供します。

今すぐ当社の専門家にお問い合わせください KINTEKがお客様のラボの特定の焼結アプリケーションをどのようにサポートし、材料特性の目標達成を支援できるかについてご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 小型真空熱処理・タングステン線焼結炉

- 熱処理・焼結用600T真空誘導熱プレス炉